Содержание

Водяные предохранительные затворы

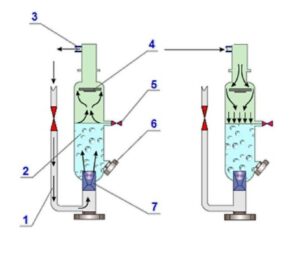

Предохранительные затворы — устройства, защищают ацетиленовый генератор и трубопровод от обратного удар пламени из сварочной горелки и резака.

Обратным ударом называется воспламенение ацетилен-кислородной смеси в каналах горелки или резака.

Водяной затвор обеспечивает безопасность работ при газовой сварке и резке и является главной частью газосварочного поста. Водяной затвор должен содержатся всегда в исправном состоянии, и быть наполнен водой до уровня контрольного крана.

Водяной затвор всегда включает между горелкой или резаком и ацетиленовым генератором или газопроводом.

Если резку ведут от ацетиленового баллона, предохранительный затвор не ставят, потому что ацетилен из баллона поступает в резак с повышенным давлением, а установленный на баллоне редуктор надежно защищает его от пламени обратного удара.

Затворы классифицируют:

— по пропускной способности;

— предельному давлению (низкое — не более 0,01 МПа; среднее — не более 0,07 МПа; высокое — не более 0,15 МПа).

Конструкция предохранительных затворов должна отвечать следующим основным требованиям:

— обеспечивать минимальное сопротивление потоку газа; j задерживать прохождение ацетиленокислородного пламени с удалением взрывчатой смеси в атмосферу;

— обеспечивать минимальный вынос воды с проходящим через затвор газом;

— обеспечивать необходимую прочность при гидравлическом испытании;

— не допускать возможного прохождения кислорода и воздуха через затвор со стороны потребителя;

— каждый затвор должен иметь устройство для контроля над уровнем воды в нем;

— все части затвора должны быть доступны для очистки, промывки и ремонта.

На корпусе каждого затвора должны быть нанесены его паспортные данные.

Жидкостный предохранительный затвор работает следующим образом. Ацетилен поступает в затвор по газоотводящей трубке 1, проходит через обратный клапан 7, затем через спой воды и диск-рассекатель 4 и выходит через ниппель 3 в резиновый рукав резака. При обратном ударе а ацетиленокислородного пламени обратный клапан 7 прижимается под действием давления воды к седлу и препятствует проникновению ацетилена из генератора в затвор, а пламя гасится столбом воды Вода в затвор запивается до уровня контрольной пробки 5 при снятом ниппеле 3. Пробка 6 предназначена для слива воды.

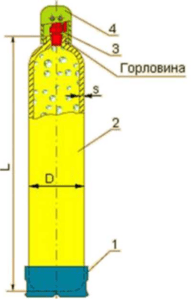

Баллон для сжатых газов

Баллоны для кислорода и других сжатых газов представляют собой стальные цилиндрические сосуды. В горловине баллона сделано отверстие с конусной резьбой, куда ввертывается запорный вентиль. Баллоны бесшовные для газов высоких давлений изготавливают из труб углеродистой и легированной стали. Баллоны окрашивают снаружи в условные цвета, в зависимости от рода газа. Например, кислородные баллоны в голубой цвет, ацетиленовые в белый водородные в желто-зеленый для прочих горючих газов в красный цвет.

Верхнею сферическую часть баллона не окрашивают и на ней выбивают паспортные данные баллона.

Баллон на сварочном посту устанавливают вертикально и закрепляю хомутом.

Ацетиленовые баллоны

Преимущества ацетиленовых баллонов по сравнению с ацетиленовыми генераторами компактность и простота.

Ацетиленовый баллон имеет такие же размеры, что и кислородный. Ацетиленовый баллон заполняют пористой массой из активированного древесного угля (290-320 г на 0,001 м3 вместимости баллона) или смеси угля, пемзы и инфузорной земли.

Массу в баллоне пропитывают ацетоном (225-300 г на 0,001 м3 вместимости баллона), в котором хорошо растворяется ацетилен. Ацетилен, растворяясь в ацетоне и находясь в порах пористой массы, становится взрывобезопасным и его можно хранить в баллоне под давлением 2,5-3,0 МПа. Пористая масса должна инертно вести себя по отношению к металлу баллона, ацетилену и ацетону, не давать осадка в процессе эксплуатации.

При открывании вентиля баллона ацетилен выделяется из ацетона и поступает через редуктор и рукав в резак или горелку. Ацетон остается в порах пористой массы и растворяет новые порции ацетилена при последующих наполнениях баллона газом. Для уменьшения потерь ацетона во время работы необходимо ацетиленовые баллоны держать в вертикальном положении.

При отборе ацетилена из баллона уносится часть ацетона в виде паров. Это уменьшает количество ацетона в баллоне при последующих наполнениях. Для уменьшения потерь ацетона из баллона ацетилен необходимо отбирать со скоростью не более 1,7 м3/ч.

Для определения количества ацетилена баллон взвешивают до и после наполнения газом, находят разницу в весе баллона, которая соответствует количеству находящегося в баллоне ацетилена в кг.

При отборе ацетилена из баллона необходимо следить, чтобы в баллоне остаточное давление было не менее 0,05 МПа.

Вентили для баллонов с газом

Вентиль — запорное устройство, служащее для наполнения баллонов газом, подачи газа в резак или горелку и позволяющее сохранять в баллоне сжатые и сжиженные газы.

Вентили кислородных баллонов изготавливают из латуни. Сталь для деталей вентиля применять нельзя так как она сильно корродирует в среде сжатого влажного кислорода.

Ацетиленовые вентили изготавливают из стали. Запрещается применять медь и сплавы, содержащие свыше 70% меди, так как с медью ацетилен может образовывать взрывчатое соединение – ацетиленовую медь.

Принцип работы баллонных вентилей одинаков, однако они различаются между собой материалом, из которого изготовлены, присоединительной резьбой и способом уплотнения.

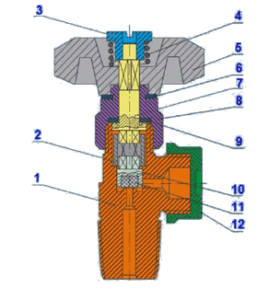

Кислородные вентили

Кислородный вентиль изготовляют из латуни, так как латунь в отличие от стали не горит в среде сжатого кислорода. Маховики и заглушки допустимо изготовлять из стали, алюминиевых сплавов и пластмасс.

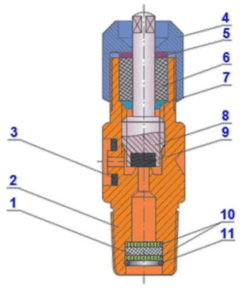

Вентиль состоит из корпуса 1 со штуцером. К штуцеру, имеющему правую резьбу, присоединяется с помощью накидной гайки кислородный редуктор. В корпусе установлен клапан 10 с уплотнителем 11. На верхнюю часть корпуса наворачивается накидная гайка 8, плотно прижимающая фибровую прокладку 9. На выступающую часть шпинделя 7 надевается маховик 5, который закрепляется с помощью пружины 4 и гайки 3 и уплотняется фибровой прокладкой 6. Вентиль снабжается заглушкой 12 Для того, чтобы открыть клапан для выхода кислорода из баллона, необходимо повернуть маховик 5. Открывается вентиль поворотом маховика против часовой стрелки. Вращение от шпинделя 7 к клапану передается муфтой 2. Вентиль имеет сальниковое уплотнение в виде фибровой прокладки 9.

При работе все детали кислородного вентиля должны быть тщательно обезжирены

Ацетиленовые вентили

Ацетиленовый вентиль изготовляют из стали. Применение сплавов меди с содержанием ее более 70 % недопустимо, так как при контакте с ацетиленом возникает взрывоопасная ацетиленовая медь.

Ацетиленовый вентиль состоит из корпуса 2, шпинделя 8. Нижняя часть шпинделя имеет уплотнитель 9 из эбонита, который является клапаном. В качестве сальника применяют кожаные прокладки G, прижимаемые сальниковой гайкой 4 и шайбой 5 к сальниковому кольцу 7.

В нижнюю часть корпуса вентиля вставляется прокладка из войлока, которая выполняет роль фильтра. Войлочный фильтр 1 и сетка 10 крепятся с помощью стального кольца 11. На боковой грани корпуса вентиля имеется кольцевая выточка, в которую вставляется прокладка штуцера 3, изготовляемая из кожи или другого эластичного материала. К этой прокладке прижимается входной штуцер ацетиленового редуктора. Редуктор к ацетиленовому баллону крепится с помощью хомута, снабженного специальным нажимным винтом. Для вращения шпинделя 8 применяют торцовый ключ, надеваемый на выступающую верхнюю квадратную часть шпинделя.

Ацетиленовый вентиль имеет отличную от других типов вентилей резьбу, что исключает возможность установки его на другие баллоны.

Редукторы для сжатых газов

Редукторы служат для понижения давления газа, отбираемого из баллонов (или газопровода),и поддержания этого давления постоянным независимо от снижения давления газа в баллоне. Принцип действия и основные детали у всех редукторов примерно одинаковы.

По конструкции бывают редукторы однокамерные и двухкамерные. Двухкамерные редукторы имеют две камеры редуцирования, работающие последовательно, дают более постоянное рабочее давление и менее склонны к замерзанию при больших расходах газа.

Согласно ГОСТ 13861-89 редукторы для газопламенной обработки классифицируются:

— по принципу действия — прямого и обратного действия;

— назначению и месту установки — баллонные (Б), рамповые (Р), сетевые (С), центральные (Ц), универсальные высокого давления (V);

— редуцируемому газу — ацетиленовые (А), кислородные (К), пропан-бута новые (П), метановые (М);

— схемам редуцирования — одноступенчатые с механической установкой давления (О), двухступенчатые с механической установкой давления (Д), одноступенчатые с пневматической установкой давления (3);

— конструкции — безрычажные и рычажные, беспружинные и пружинные;

— давлению газа перед редуктором — высокого давления (16,5-40 МПа) и среднего давления (1,5-4 МПа).

Редукторы отличаются друг от друга окраской корпуса и присоединительными устройствами для крепления их к

баллонам.

Цифры в маркировке редукторов указывают их максимальную пропускную способность в м3/ч.

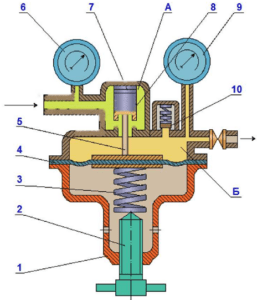

Редуктор обратного действия работает следующим образом. Газ из баллона поступает в камеру высокого давления А и препятствует открыванию редуцирующего клапана 8. Для подачи газа в резак необходимо вращать по часовой стрелке регулирующий винт 2, который вворачивается в крышку 1. Винт сжимает нажимную пружину 3, которая, в свою очередь, выгибает гибкую мембрану 4 вверх. При этом передаточный диск со штоком 5 сжимает запорную пружину 7, поднимая клапан 8, который открывает отверстие для прохода газа в камеру низкого давления Б. Открыванию клапана препятствует не только давление газа в камере высокого давления, но и пружина 7, более слабая, чем пружина 3.

Рабочее давление на заданном уровне поддерживается автоматически. Если отбор газа в резак уменьшится, то давление в камере низкого давления повысится, нажимная пружина 3 сожмется, и мембрана 4 выпрямится, а передаточный диск опустится. Редуцирующий клапан 8 под действием пружины 7 прикроет седло клапана, уменьшив подачу газа в камеру низкого давления.

При увеличении отбора газа процесс будет автоматически повторяться. Давление в камере высокого давления измеряется манометром высокого давления 6, а в камере низкого давления Б — манометром рабочего давления 9. Если давление в рабочей камере станет выше допустимого, то с помощью предохранительного клапана 10 произойдет сброс газа в атмосферу.

Сварочные горелки

Сварочная горелка служит основным инструментом при ручной газовой сварке. В горелке смешивают в нужных количествах кислород и ацетилен. Образующаяся горючая смесь вытекает из канала мундштука горелки с заданной скоростью и, сгорая, дает устойчивое сварочное пламя, которым расплавляют основной и присадочный металл вместе сварки. Горелка служит также для регулирования тепловой мощности пламени путем изменения расхода горючего газа и кислорода.

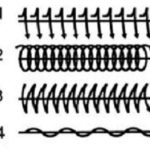

Горелки бывают инжекторные и без инжекторные. Служат для сварки, пайки, наплавки,подогрева стали, чугуна и цветных металлов. Наибольшее распространение получили горелки инжекторного типа. Горелка состоит из мундштука, соединительного ниппеля, трубки наконечника, смесительной камеры, накидной гайки, инжектора,корпуса, рукоятки, ниппеля для кислорода и ацетилена.

Горелки делятся на мощности пламени:

- Микромалой мощности (лабораторные) Г-1;

- Малой мощности Г-2. Расход ацетилена от 25 до 700 л. в час, кислорода от 35 до900 л. в час. Комплектуются наконечниками №0 до 3;

- Средней мощности Г-3. Расход ацетилена от 50 до 2500 л. в час, кислорода от 65до 3000 л. в час. Наконечники №1-7;

- Большой мощности Г-4.

Так же есть горелки для газов заменителей ацетилена Г-3-2, Г-3-3. Комплектуются наконечниками с №1 по №7.

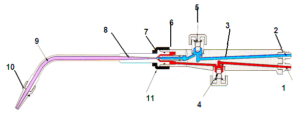

Горелка состоит из ацетиленового ниппеля 1, кислородного ниппеля 2, рукоятки 3, вентиля для ацетилена 4, вентиля для кислорода 5, корпуса 6, накидной гайки 7, смесительной камеры 8, наконечника 9 с мундштуком 10. Кислород и ацетилен подводят к горелке по шлангам, которые надевают на кислородный и ацетиленовый ниппели. Подачу газов регулируют кислородным и ацетиленовым вентилями. Внутри корпуса горелки находится инжектор 11, через центральное отверстие которого в смесительную камеру поступает кислород под избыточным давлением 0,1-0,4 МПа. Ацетилен в смесительную камеру поступает с наружной части инжектора за счет подсоса, который создает быстро истекающий из инжектора кислород. В смесительной камере кислород и ацетилен перемешиваются, и из мундштука истекает горючая смесь, которую на выходе поджигают.

Газовые резаки

Резак — основной рабочий инструмент для кислородной резки. Он служит для смешения горючего газа с кислородом, подогрева металла по линии реза образующимся подогревающим пламенем и подачи струи режущего кислорода в зону резки.

Резаки классифицируют:

— по роду горючего газа, на котором они работают — для ацетилена, газов-заменителей, жидких горючих;

— принципу смешения горючего газа и кислорода — инжекторные и безынжекторные (в безынжекторном исполнении часто используются машинные резаки);

— назначению — универсальные и специальные;

— виду резки — для разделительной или поверхностной;

— конструкции мундштуков — щелевые и многосопловые.

Резаки для газов-заменителей ацетилена имеют такое же устройство, как и ацетиленокислородные резаки. Их отличие заключается только в том, что первые имеют большие проходные каналы для горючего газа в инжекторе, смесительной камере и мундштуках, благодаря чему обеспечивается необходимый расход горючего газа для получения соответствующей мощности подогревающего пламени.

Резиновые рукава

Резаки или горелки присоединяются к баллонам, генераторам, газопроводам при помощи гибких рукавов, которые предназначены для подачи газов и жидкого горючего (бензина или керосина) к аппаратуре. В зависимости от назначения и условий работы рукава выпускают трех классов:

- класс I — для горючих газов с рабочим давлением до 0,63 МПа, маркировочный цвет — красный (ацетилен, пропан-бутан);

- класс II — для жидкого горючего с рабочим давлением до 0,63 МПа, маркировочный цвет — желтый;

- класс III — для кислорода с рабочим давлением до 2,0 МПа, маркировочный цвет — голубой.

Рукава для кислорода имеют внутренний и наружный слои из вулканизированной резины и несколько прокладок из льняной или бумажной ткани. Ацетиленовые рукава могут не иметь тканевой прокладки.

Длина рукавов при работе от баллонов или генераторов должна быть не менее 10 м, при этом не рекомендуется брать рукава длиной более 20 м, так как излишне длинный рукав будет значительно понижать давление газа.

При работе следует избегать крутых изгибов рукавов и размещать их так, чтобы на них не падали искры и брызги металла или шлака.

На ниппели жидкостных предохранительных затворов рукава должны плотно надеваться, но не закрепляться.

Рукава необходимо периодически проверять на плотность и прочность.

Не допускается использование кислородного рукава для подачи ацетилена, и наоборот.

Запрещается использовать кислородный рукав для подачи сжатого воздуха с последующим использованием рукава для кислорода.

При использований новых рукавов их надо продуть для удаления из внутреннего канала порошкообразного талька, которым покрывается поверхность резиновых изделий после изготовления.

Продувка предотвращает засорение каналов резака. До присоединения к горелке или резаку рукава должны быть продуты рабочими газами: кислородные — кислородом, ацетиленовые — ацетиленом.

Пример обозначения рукава: Рукав 1-16-0,63 ГОСТ 9356-75, где I — класс; 16 — внутренний диаметр в мм; 0,63 — рабочее давление в МПа; для работы в районах с умеренным климатом.

Если перед словом ГОСТ стоит буква Т, то такие рукава применяют для работы в районах с тропическим климатом, если буквы ХЛ — для работы в районах с холодным климатом.

Технические характеристики наиболее распространённых рукавов приведены в таблице:

|

Внутренний диаметр, мм |

Наружный диаметр, мм |

Масса 1 м. кг |

Рабочее давление. МПа |

|

6.3 |

13.0+0.5 |

0.14 |

0.63-2.0 |

|

9.0 |

18.0+1.0 |

0.24 |

0.63-2.0 |