Содержание

Сварочные флюсы

Сварочный флюс – гранулированный порошок с размером зерен 0,2–4 мм,предназначенный для подачи в зону горения дуги при сварке. Под действием высокой температуры флюс расплавляется, при этом:

- создает газовую и шлаковую защиту сварочной ванны;

- обеспечивает стабильность горения дуги и переноса электродного металла в сварочную ванну;

- обеспечивает требуемые свойства сварного соединения;

- выводит вредные примеси в шлаковую корку.

Сварочные флюсы классифицируются по технологии производства, химическому составу, назначению и др. характеристикам.

По способу производства сварочные флюсы делятся на плавленые и керамические (неплавленые). Рудоминеральные компоненты плавленых флюсов расплавляются в печи, а затем гранулируются, подвергаются прокалке и фракционированию. Керамические флюсы представляют собой сухие смеси компонентов, получаемые в результате смешивания минералов и ферросплавов с жидким стеклом с дальнейшей сушкой, прокалкой и фракционированием. Наиболее распространенными являются плавленые флюсы.

В зависимости от химического состава флюсы бывают оксидные, солеоксидные и солевые.

Оксидные флюсы состоят из оксидов металлов и могут содержать до 10% фторидных соединений. Они предназначены для сварки низколегированных и фтористых сталей. Оскидные флюсы по содержанию SiO2 подразделяются на бескремнистые (содержание SiO2 меньше 5%), низкокремнистые (6–35% SiO2), высоко кремнистые (содержание SiO2 больше 35%), а по содержанию марганца – на без марганцевые (содержание марганца меньше 1%), низко марганцевые (меньше 10% марганца), средне марганцевые (10–30% марганца) и высоко марганцевые (более 30% марганца).

Солеоксидные (смешанные) флюсы по сравнению с оксидными содержат меньше оксидов и большее количество солей. Количество SiO2 в них снижено до 15–30%, MnO до 1–9%, а содержание CaF2 увеличено до 12–30%. Солеоксидные флюсы используются для сварки легированных сталей.

Солевые флюсы не содержат оксидов и состоят из хлоридов и фторидовNaF, CaF2, BaCl2 и др. Они применяются для сварки активных металлов, а также для электрошлакового переплава.

Флюсы могут предназначаться для сварки высоколегированных сталей, углеродистых и легированных сталей, цветных металлов и сплавов.

По строению зерен (частиц) сварочный флюс может быть стекловидным, пемзовидным или цементированным.

Химическая активность флюса – одна из его важных характеристик, определяемая по суммарной окислительной способности. Показателем активности флюса служит относительная величина Аф со значением от 0 до 1. В зависимости от химической активности флюсы подразделяются на четыре вида:

- высокоактивные (Аф > 0,6);

- активные (Аф от 0,3 до 0,6);

- малоактивные (Аф от 0,1 до 0,3);

- пассивные (Аф < 0,1).

Флюсы для сварки низкоуглеродистых сталей

Наиболее распространенными отечественными флюсами для сварки низкоуглеродистых сталей являются следующие:

- высококремнистые высокомарганцевые – стекловидные АН-348, АНЦ-1, ОСЦ-45,ФЦ-3, ФЦ-6, ФЦ-9 и пемзовидный АН-60; химическая активность Аф – от 0,75 до 0,9;

- высоко кремнистые средне марганцевые стекловидные АН-1, АН-65, ФЦ-7; химическая активность Аф – от 0,75 до 0,9;

- высоко кремнистый низко марганцевый флюс ФВТ-4 (стекловидный); химическая активность Аф = 0,6;

Флюсы для сварки низколегированных сталей

При сварке низколегированных сталей используются флюсы с более низкой химической активностью (Аф от 0,3 до 0,6), чем при сварке низкоуглеродистых сталей. В них содержится меньшее количество оксидов SiO2 и MnO и большее количество CaF2 и СаО. За счет меньшей активности сварочного флюса снижается окисление легирующих элементов в стали и улучшается пластичность шва, однако при этом несколько ухудшается формирование шва, повышается вероятность порообразования.

Наиболее распространенные отечественные флюсы для сварки низколегированных сталей:

- низко кремнистые низко марганцевые – ФЦ-11, ФЦ-15, ФЦ-16, ФЦ-22, ФВТ-1,АН-43;

- низко кремнистые средне-марганцевые – АН-42, АН-47.

Флюсы для сварки средне- и высоколегированных сталей

При сварке средне- и высоколегированных сталей обычно используются малоактивные флюсы (Аф от 0,1 до 0,3). В них содержится еще меньшее количествоSiO2, практически отсутствует MnO, содержание CaO – от 8 до 20%, CaF2 – от 20 до 60% (для более легированных сталей содержание CaF2 во флюсе повышается).

Известные отечественные флюсы для сварки средне- и высоколегированных сталей:

- малоактивные – АН-15, АН-17, АН-18, АН-20, АН-45, АВ-5, ФЦ-17, ФЦ-19,НФ-18, ОФ-6;

- активный сварочный флюс АН-26 (Аф составляет около 0,5).

Флюсы для сварки активных металлов

Для сварки активных металлов, например, титана, применяются полностью солевые флюсы. В них не добавляются оксиды, поскольку это приводит к загрязнению швов кислородом и резкому снижению их пластичности. Флюсы производят на основе фторидов и хлоридов щелочных и щелочноземельных металлов,например, с таким составом: 85–95% CaF2, 0–19% BaCl, 1–6% NaCl, 0-4% CaCl.

Производство флюса

Технология производства плавленого сварочного флюса включает следующие этапы технологии производства:

- Подготовка шихты

- Выплавка флюса

- Грануляция

- Обработка

- Контроль качества произведенного флюса

- Упаковка

Компоненты флюса должны храниться раздельно по партиям согласно нормативно-технической документации. При подготовке шихты выполняются крупное,среднее и мелкое дробление кусковых компонентов, их мойка и сушка. Далее производятся их взвешивание, дозировка согласно рецепту и смешивание.

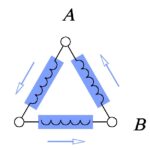

Выплавка флюса осуществляется в электродуговых или газопламенных печах.Сварочный флюс после выплавки в газопламенной печи всегда гранулируется мокрым способом и получается стекловидным, а флюс, выплавленный в электродуговой печи может гранулироваться сухим способом и быть пемзовидным.

Грануляция флюса может выполняться мокрым и сухим способом. При мокрой грануляции расплав выливается в наполненный водой бассейн и при соприкосновении с холодной водой делится на мелкие частицы. При сухом способе грануляции расплав сливают в металлический поддон или изложницу с последующим дроблением слитка.

При обработке флюса выполняются его сушка, дробление и просеивание. По окончании просеивания мелкую и крупную фракции, не соответствующие ТУ,возвращают на переплав.

При контроле качества флюса проверяются размер зерен, удельный вес, химический состав, влажность и другие характеристики.

Упаковка флюса может осуществляться в полиэтиленовые мешки, пятислойные бумажные мешки, металлические барабаны или ящики.