Содержание

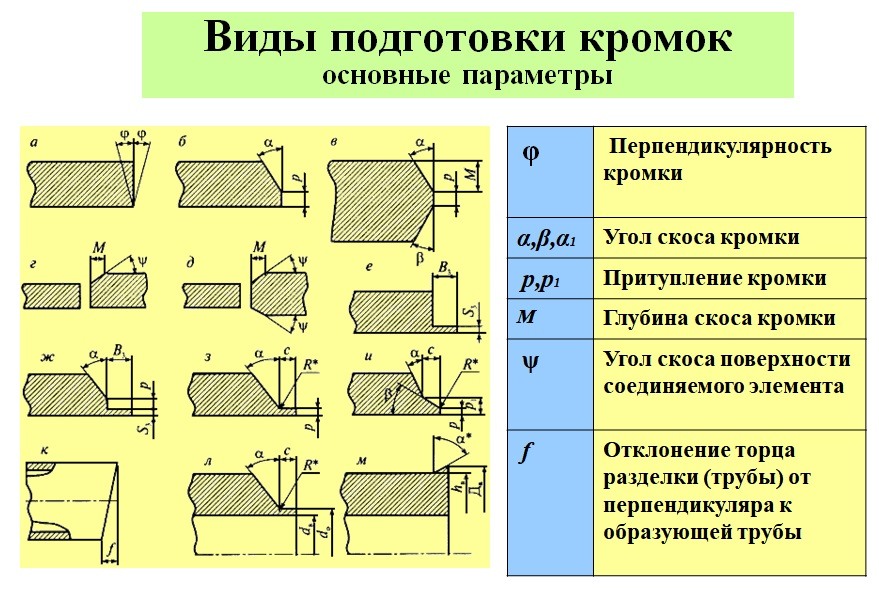

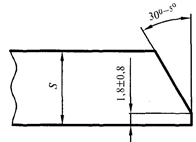

Форму разделки кромок и их сборку под сварку характеризуют четыре основных конструктивных элемента: зазор b, притупление с, угол скоса кромки beta и угол разделки кромок alfa, равный beta или 2 beta

Существующие способы дуговой сварки без разделки кромок позволяют сваривать металл ограниченной толщины при односторонней сварке ручной — до 4 мм,механизированной под флюсом — до 18 мм). Поэтому при сварке металла большой толщины необходимо разделывать кромки. Угол скоса кромки обеспечивает определенную величину угла разделки кромок, что необходимо для доступа дуги вглубь соединения и полного проплавления кромок на всю их толщину.

Читайте также: Классификация сварных соединений

Стандартный угол разделки кромок в зависимости от способа варки и типа соединения изменяется в пределах от 60 ± 5 до 20 ± 5 градусов. Тип разделки и величина угла разделки кромок определяют количество необходимого дополнительного металла для заполнения разделки, а значит, производительность сварки. Так, например, Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла в 1,6- 1,7 раза. Уменьшается время на обработку кромок. Правда, в этом случае возникает необходимость вести сварку с одной стороны шва в неудобном потолочном положении или кантовать свариваемое изделия.

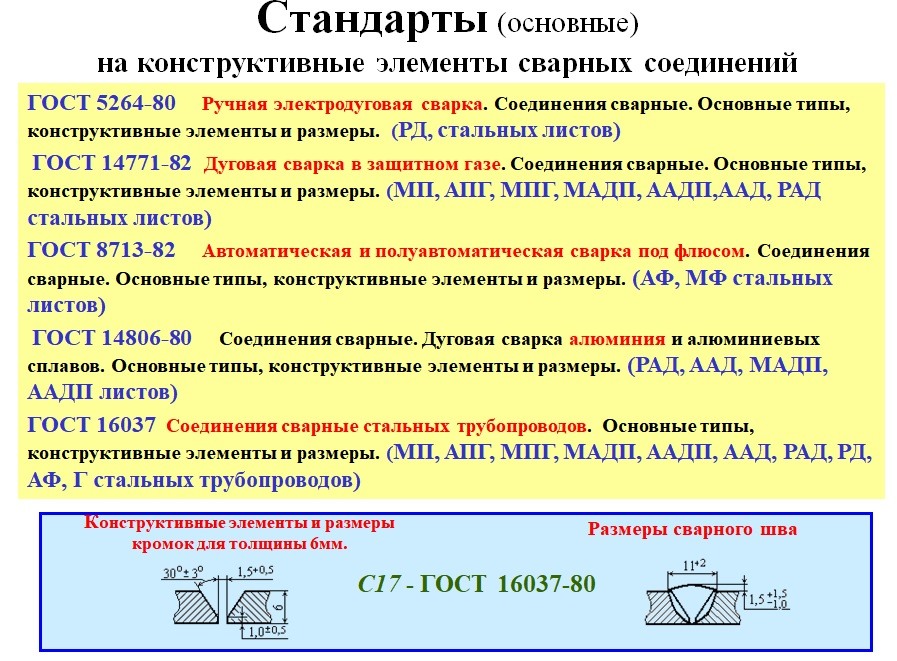

Стандарты на конструктивные элементы сварных соединений по способам сварки

Притупление с обычно составляет 2 ± 1 мм. Его назначение -обеспечить правильное формирование и предотвратить прожоги в вершине шва. Зазор b обычно равен 1,5-2мм, так как при принятых углах разделки кромок наличие зазора необходимо для провара вершины шва, но в отдельных случаях при той или иной технологии зазор может быть равным нулю или достигать 8-10 мм и более.

Для всех типов швов важны полный провар кромок соединяемых элементов и внешняя форма шва как с лицевой стороны (так называемое усиление шва), так и с обратной стороны, т. е. форма так называемого обратного валика. В стыковых,особенно односторонних швах трудно проваривать кромки притупления на всю их толщину без специальных приемов, предупреждающих прожог и обеспечивающих хорошее формирование обратного валика.

Важное значение также имеет образование плавного перехода металла лицевого и обратного валиков к основному металлу, так как это обеспечивает высокую прочность соединения при динамических нагрузках. В угловых швах также бывает трудно проварить корень шва на всю его толщину, особенно при сварке наклонным электродом. Для этих швов рекомендуется вогнутая форма поперечного сечения шва с плавным переходом к основному металлу, что снижает концентрацию напряжений в месте перехода и повышает прочность соединения при динамических нагрузках.

Читайте также: Обозначения сварных соединений на чертежах

Подготовка кромок технологических трубопроводов (НГДО4,12, ОХНВП16, МО2, ГДО)

Отклонение от перпендикулярности торца трубы относительно образующей:

05мм. для Dу до 65мм.; 1,0мм. для Dу св.65мм. до 125мм.; 1,5мм для Dу свыше 125мм. до 500мм.; 2,0 мм для Dу свыше 500мм.(п. 7.1.18. ПБ 03-585-03)

Кромки труб (элементов) и прилегающие к ним участки по внутренней и наружной поверхностям шириной не менее 20 мм. должны быть очищены от ржавчины и загрязнений до металлического блеска и обезжирены (п. 7.1.19. ПБ 03-585-03)

Газовую, воздушно-дуговую или плазменную резку труб из закаливающихся теплоустойчивых сталей необходимо производить с предварительным подогревом 200-250 С и медленным охлаждением. После резки кромки должны быть проконтролированы капиллярной или порошковой дефектоскопией. Обнаруженные трещины удаляются механической зачисткой по всей кромке. (п.п. 7.1.16., 7.1.17 ПБ 03-585-03)

После термической резки кромки труб из закаливающихся сталей должны быть зачищены на глубину не менее 3 мм., а из углеродистых и аустенитных сталей на глубину не менее 0,5 мм. от наибольшей впадины реза (п.п. 18.20,18.21 РД 38.13.004)

Подготовка кромок трубопроводов котельного оборудования (КО1,2)

Концы труб из углеродистых и низколегированных сталей разрешается обрабатывать кислородной, плазменно-дуговой или воздушно-дуговой резкой с последующей зачисткой кромок режущим или абразивным инструментом до удаления следов огневой резки.Подготовленные к сборке кромки должны быть без вырывов, заусенцев, резких переходов и острых углов.

Кромки и прилегающие к ним участки поверхностей деталей должны быть зачищены до металлического блеска и обезжирены на ширину: по наружной поверхности не менее чем на 20 мм. от кромки разделки, –по внутренней не менее 10 мм. При установке штуцера поверхность со стороны наложения шва должна быть зачищена на ширину 15-20 мм. от отверстия, а поверхность очка на всю глубину. (п. 6.2.4. РД 153-34.1-003)

Кислородную резку труб из хромо молибденовых и хромо ванадиевых сталей с толщиной стенки более 12 мм. при температуре воздуха ниже 0 С необходимо производить с предварительным подогревом 200 С и медленным охлаждением. (п. 6.1.5. РД 153-34.1-003)

При термической резке высоколегированных сталей (мартенситного мартенситно-ферритного и аустенитного классов)должен быть предусмотрен припуск не менее 1 мм. на последующую механическую обработку (п. 6.1.4. РД 153-34.1-003)

Подготовка кромок строительных конструкций

Непосредственно перед сваркой кромки и прилегающие к ним участки на ширину 20 мм. при ручной или механизированной дуговой сварке и не менее 50 мм. для автоматической, а также места примыкания начальных и выводных планок должны быть тщательно очищены от окалины грязи, краски, масла, ржавчины,влаги, снега и льда. (п. 5.6. РД 3415.132, п.1.4.2 ОСТ 36-58, п. 6.5 ОСТ 36-60)

Огневую резку кромок деталей из стали С345 и более прочных при температуре окружающего воздуха ниже минус 15 С нужно проводить с предварительным подогревом металла в зоне реза до 100 С. (п. 5.5. РД 3415.132)

После термической (кислородной, воздушно-дуговой, плазменной) резки поверхности реза должны быть механически обработаны:

- на элементах из сталей С235 до С285 – до удаления следов резки

- на элементах из сталей С345 до С375 – с удалением слоя толщиной не менее 1 мм.

- на элементах из сталей С390 до С440 — с удалением слоя толщиной не менее 2 мм.

При обработке абразивным инструментом следы зачистки должны быть направлены вдоль кромок (п. 5.3. РД 34 15.132).

Подготовка кромок трубопроводов газового оборудования (ГО 1,2)

Типы конструктивные элементы и размеры сварных соединений должны соответствовать ГОСТ 16037 (п.7.49. СП 42-102)

Подготовка кромок под стандартную разделку выполняется механической обработкой или газовой резкой с последующей зачисткой шлиф машинкой (п. 7.51. СП 42-102)

Подготовка кромок трубопроводов газового оборудования

Кромки труб (элементов) и прилегающие к ним участки по внутренней и наружной поверхностям шириной не менее 10 мм. должны быть очищены до металлического блеска (п. 7.52. СП 42-102)

Подготовка кромок магистральных и промысловых газопроводов (СТО Газпром 2-2.2-136)

Геометрические параметры торцов труб, СДТ, ЗРА должны соответствовать ТР-1 – ТР-23 Таблица А8

Свариваемые кромки и прилегающие к ним внутренние и наружные поверхности свариваемых элементов должны быть зачищены механическим способом шлиф машинкой на ширину не менее 15 мм.

(п 10.2.13)

Допускается производить резку труб, в т.ч. для выполнения

специальных сварных соединений (захлестов и др.), с применением оборудования механизированной орбитальной газовой или воздушно-плазменной резки с последующей механической обработкой торцов труб станком подготовки кромок или шлиф машинками до требуемой разделки при этом, металл должен быть сошлифован на глубину от 0,5 до 1,0 мм, а внутреннее усиление заводского шва должно быть сошлифовано «заподлицо» с внутренней поверхностью трубы (п.10.2.7)

Подготовка кромок сосудов, работающих под давлением (ГОСТ Р 52630-2007) (КО 3, ОХНВП 1,2)

Форма подготовки кромок должна соответствовать требованиям технической документации или проекта.

Кромки подготовленных под сварку элементов сосудов должны быть зачищены на ширину не менее 20 мм, Кромки не должны иметь следов ржавчины, окалины, масла и прочих загрязнений. Кромки должны проходить визуальный осмотр для выявления пороков металла. Не допускаются расслоения, закаты, трещины, а для двухслойной стали — также и отслоения коррозионно-стойкого слоя.

При толщине листового проката более 36 мм зону, прилегающую к кромкам, дополнительно следует контролировать ультразвуковым методом на ширине не менее 50 мм для выявления трещин, расслоений и т.д.

Технологические особенности подготовки под сварку и сварки стыковых, угловых, тавровых и нахлесточных соединений одно- и двухсторонних, со скосами и без скоса кромок, на весу и на подкладках.

При стыковом шве в верхнем диапазоне толщины листа должна быть проведена подготовка корня шва с обратной стороны. Это рекомендуется и для предотвращения возникновения дефектов и при всех случаях сваривания подварочных слоев и при двустороннем свариванииX-образных и двойных Y-образных швов в верхнем диапазоне толщины листа. УV-образных швов и швов HV фаза корня может быть несколько ломаной, высота притупления Y-образного шва зависит от используемой силы тока. U- образные швы и двусторонние U-образные швы по экономическим соображениям используются прежде всего при сваривании листов большой толщины, так как из-за небольшого угла раскрытия заполняемый объем шва меньше, чем при V-образных, Y- образных,X-образных и двойных Y-образных швах. У угловых швов зазор между кромками должен быть как можно меньшим, чтобы в него не мог попасть шлак. Это касается в первую очередь Т-образных соединений, соединений внахлестку и угловых швов.

Разделка сварных кромок у нелегированных и низколегированных сталей производится, как правило, газовыми автогенными резаками. Высоколегированные стали и металлы, подвергаемые ручной сварке, могут разрезаться плазменной струей. Удаление возникающей при термической резке оксидной пленки требуется, как правило, только в исключительных случаях. При наличии особенных требований в отношении соблюдения небольших допусков рекомендуется механическая доработка кромок. В особенности это относится к кольцевым швам. Современные технологии резки электронным или лазерным лучом чаще используются в механизированном производстве и являются скорее исключением при ручной сварке стержневым электродом.

Факторы, влияющие на выбор типа сварного соединения

При выборе типа сварного соединения учитывают:

- условия нагружения сварной конструкции при эксплуатации (статические или динамические нагрузки постоянные,переменные и др.)

- способ и условия изготовления сварной конструкции (ручная сварка, автоматическая в заводских или монтажных условиях)

- удобства и возможности при сборке и сварке, достигаемую экономию основного металла, электродов и др.

Читайте также: Положения при сварке