Сущность и общая характеристика способа. Обоснование высокой производительности и качества процесса

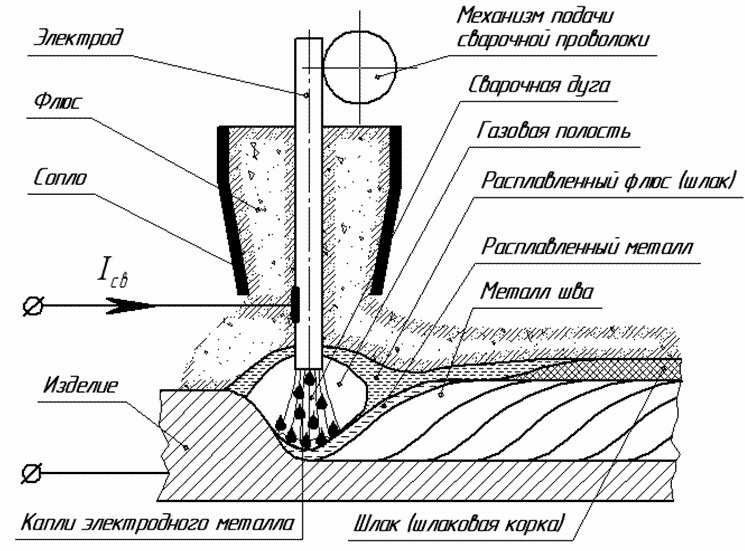

При этом способе сварки электрическая дуга горит под зернистым сыпучим материалом, называемым сварочным флюсом (рисунок).

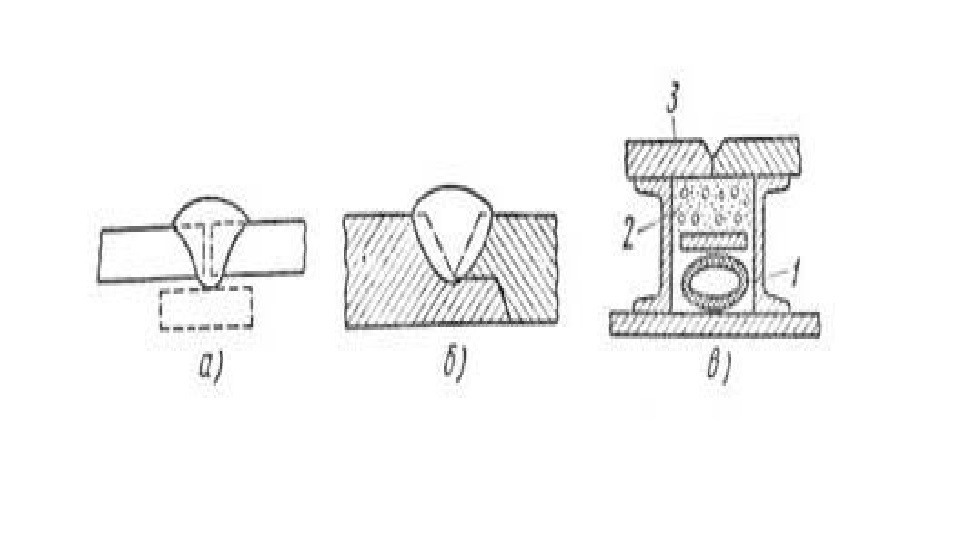

Рисунок. Схема сварки под флюсом

Под действием тепла дуги расплавляются электродная проволока и основной металл, а также часть флюса. В зоне сварки образуется полость, заполненная парами металла, флюса и газами. Газовая полость ограничена в верхней части оболочкой расплавленного флюса. Расплавленный флюс, окружая газовую полость, защищает дугу и расплавленный металл в зоне сварки от вредного воздействия окружающей среды,осуществляет металлургическую обработку металла в сварочной ванне. По мере удаления сварочной дуги расплавленный флюс, прореагировавший с расплавленным металлом, затвердевает, образуя на шве шлаковую корку. После прекращения процесса сварки и охлаждения металла шлаковая корка легко отделяется от металла шва. Не израсходованная часть флюса специальным пневматическим устройством собирается во флюсо аппарат и используется в дальнейшем при сварке.

Достоинства способа:

- повышенная производительность;

- минимальные потери электродного металла (не более 2%);

- отсутствие брызг;

- максимально надёжная защита зоны сварки;

- минимальная чувствительность к образованию оксидов;

- мелко чешуйчатая поверхность металла шва в связи с высокой стабильностью процесса горения дуги;

- не требуется защитных приспособлений от светового излучения, поскольку дуга горит под слоем флюса;

- низкая скорость охлаждения металла обеспечивает высокие показатели механических свойств металла шва;

- малые затраты на подготовку кадров;

- отсутствует влияния субъективного фактора.

Недостатки способа:

- трудозатраты с производством, хранением и подготовкой сварочных флюсов;

- трудности корректировки положения дуги относительно кромок свариваемого изделия;

- неблагоприятное воздействие на оператора;

- нет возможности выполнять сварку во всех пространственных положениях без специального оборудования.

Области применения:

- сварка в цеховых и монтажных условиях;

- сварка металлов от 1,5 до 150 мм и более;

- сварка всех металлов и сплавов, разнородных металлов.

Пути повышения производительности:

- Сварка (наплавка)независимой дугой, горящей между двумя электродами (к изделию ток не подводят);при большом расстоянии от дуги до поверхности изделия основной металл вообще непроплавляется.

- варка трёхфазной дугой, при которой глубина проплавления зависит от соотношения токов в дугах,горящих между электродами и изделием.

- Сварка разнородными дугами. Питание дуги между электродами и изделием осуществляется при этом постоянным током, а дуги между электродами — переменным током.

- Однофазная двухэлектродная наплавка, основанная на питании электродов и изделия от концов и середины вторичной обмотки сварочного трансформатора.

- Наплавка с подачей присадочной проволоки в дугу (к проволоке ток не подводят).

- Сварка (наплавка)по подкладке из металла требуемого химического состава и выполняющую функции тепло поглощения сварочной дуги и повышения коэффициента наплавки.

- Сварка комбинированной дугой (зависимой и независимой, горящей между основным и дополнительным электродами).

- Сварка расщеплённым электродом.

- Сварка (наплавка)ленточным электродом.

- Сварка много дуговая: в общую ванну, в разделённые ванны.

Техника полуавтоматической сварки под флюсом

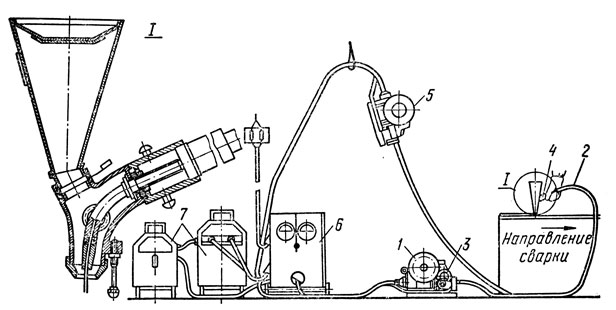

При полуавтоматической сварке под флюсом сварочная проволока малого диаметра из кассеты 1 по специальному гибкому шлангу 2 передвигается подающим механизмом 3 к держателю 4, из которого она поступает в зону сварки. Сварочный ток подводится к держателю через гибкий шланг 2. Флюс в зону сварки подается либо пневматически сжатым воздухом по шлангу, либо за счет собственного веса из воронки держателя 4.

В процессе сварки сварщик перемещает держатель полуавтомата вручную вдоль линии шва.Полуавтоматической сваркой под флюсом можно выполнять различные типы сварных соединений.

Схема поста полуавтоматической сварки под флюсом: 1 — кассета подающего механизма; 2 — гибкий шланг для подачи электродной проволоки; 3 — ролики подающего механизма; 4 — держатель; 5 — подающий механизм; 6 — аппаратный ящик с оборудованием полуавтомата; 7 — сварочный трансформатор.

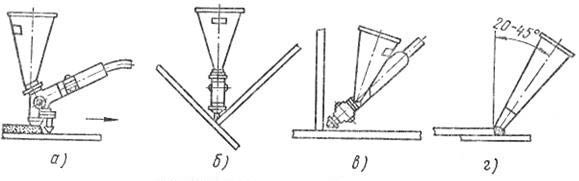

Схема полуавтоматической сварки под флюсом: а — стыковых швов; б — в положении «в ложечку», в — тавровых швов; г — нахлёстных швов.

Схема полуавтоматической сварки под флюсом: а — на медной или стальной подкладке; б — при соединении «в замок»; в — на флюсовой подушке; 1 — резиновый шланг; 2 — флюс; 3 — изделие.

При полуавтоматической сварке для получения качественных сварных швов применяют флюс более мелкой грануляции, чем при автоматической сварке под флюсом.Полуавтоматическую сварку под флюсом выполняют по ручной подварке, на стальной и медной подкладках, на флюсовой подушке и на весу.

Полуавтоматическую сварку по ручной подварке применяют в тех случаях, когда полуавтоматическая подварка невозможна, например, при сварке кольцевых швов цилиндрических изделий небольшого диаметра.

Медную удаляемую подкладку применяют при сварке тонких листов, при этом требуется достаточно точная сборка и надежное прижатие кромок к медной подкладке по всей длине шва(максимальный зазор 0,25 — 0,5 мм). Для получения валика в зоне корня шва в медной подкладке делают канавку, иногда ее засыпают флюсом.

Стальную остающуюся подкладку применяют при сварке тонких листов, причем допускается большой зазор между стыкуемыми элементами, чем при сварке на медной подкладке, а зазоры между подкладкой и изделием должны быть не больше 1 мм. Разновидностью сварки на остающейся стальной подкладке является сварка в замок, которая применяется при наложении кольцевых швов на толстостенных цилиндрах малого диаметра.

При использовании флюсовой подушки требуется меньшая точность сборки, чем при сварке на медной подкладке; хорошие результаты получаются как при однопроходной сварке с полным проваром всей толщины листа, так и при подварке с обратной стороны двустороннего стыкового шва.