Сварка представляет собой процесс получения неразъемного соединения посредством установления непрерывных межатомных связей между соединяемыми деталями при их нагревании и (или) пластическом деформировании.

Всего существует около 200 способов.

Все существующие способы сварки, можно разделить на две основные группы: сварку давлением (контактная, газопрессовая, трением, холодная, ультразвуком) и сварку плавлением (газовая, термитная, электродуговая, электрошлаковая, электронно-лучевая, лазерная).

Самое широкое распространение получили различные способы электрической сварки плавлением, а ведущее место занимает дуговая сварка, при которой источником теплоты служит электрическая дуга.

Наибольший объём среди других видов сварки занимает ручная дуговая сварка — сварка плавлением штучными электродами, при которой подача электрода и перемещение дуги вдоль свариваемых кромок производится вручную.

Электрическую сварку плавлением в зависимости от характера источников нагрева и расплавления свариваемых кромок можно разделить на следующие основные виды сварки:

- электрическая дуговая, где источником тепла является электрическая дуга;

- электрошлаковая, где основным источником теплоты является расплавленный шлак, через который протекает электрический ток;

- электронно-лучевая, при которой нагрев и расплавление кромок соединяемых деталей производят направленным потоком электронов, излучаемых раскалённым катодом;

- лазерная, при которой нагрев и расплавление кромок соединяемых деталей производят направленным сфокусированным мощным световым лучом микрочастиц — фотонов.

При электрической дуговой сварке основная часть теплоты, необходимая для нагрева у плавления металла, получается за счет дугового разряда, возникающего между свариваемым металлом и электродом. Под действием теплоты дуги кромки свариваемых деталей и тори плавящегося электрода расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания дугового разряда, получаете; от источников питания дуги постоянного или переменного тока. Классификация дуговой сварю производится в зависимости от степени механизации процесса сварки, рода тока и полярности типа дуги, свойств электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации различают ручную, полуавтоматическую и автоматическую сварку. Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определенной длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

По роду защиты зоны сварки от окружающего воздуха различают следующие способы сварки: без защиты (голым электродом, электродом со стабилизирующим покрытием), со шлаковой защитой (толстопокрытыми электродами, под флюсом), шлакогазовой (толстопокрытыми электродами), газовой защитой (в среде защитных газов – аргон, азот, углекислый газ и др.), с комбинированной зашитой (газовая среда и покрытие или флюс). Стабилизирующие покрытия представляют co6oй материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки. Защитные покрытия представляют собой механическую смесь различных материалов предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

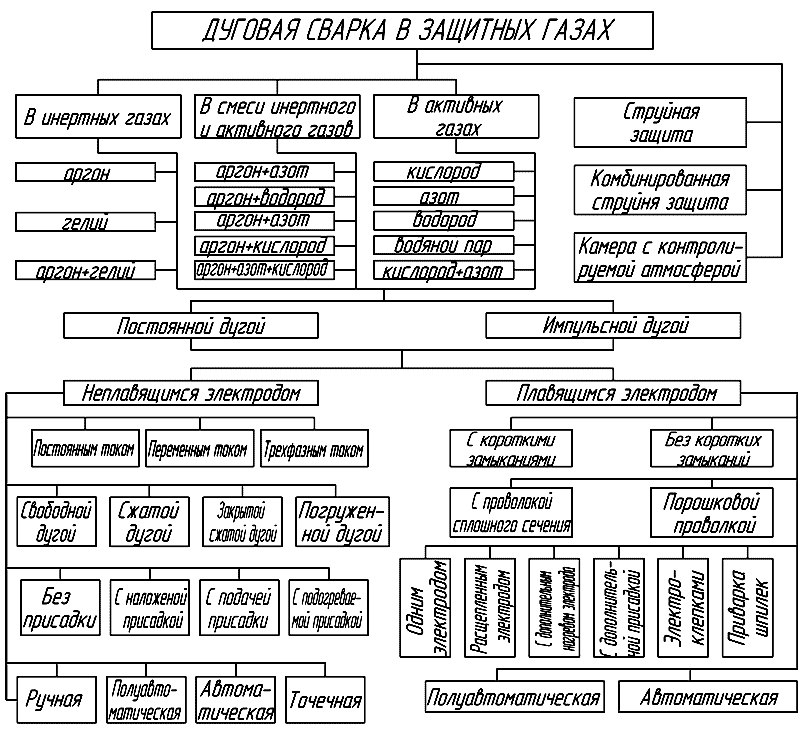

Дуговая сварка в защитных газах имеет высокую производительность, легко поддается автоматизации и позволяет выполнять соединение металлов без применения электродных покрытий и флюсов. Этот способ сварки нашел широкое применение при изготовлении конструкций из сталей, цветных металлов и их сплавов. Классификация способов дуговой сварки в защитных газах приведена на рисунке.

Дуговая сварка в защитных газах может быть выполнена плавящимся и не плавящимся (вольфрамовым) электродами.

Газовая защита зоны дуги и влияющие факторы. Области применения газов и смесей

Для защиты зоны сварки используют инертные газы гелий и аргон, а иногда активные газы — азот, водород и углекислый газ. Применяют также смеси отдельных газов в различных пропорциях. Такая газовая защита оттесняет от зоны сварки окружающий воздух. При сварке в монтажных условиях или в условиях,когда возможно сдувание газовой защиты, используют дополнительные защитные устройства. Эффективность газовой защиты зоны сварки зависит от типа свариваемого соединения и скорости сварки. На защиту влияет также размер сопла,расход защитного газа и расстояние от сопла до изделия (оно должно быть 5— 40 мм).

Преимущества сварки в защитных газах следующие:

- нет необходимости применять флюсы или покрытия,следовательно,

- не требуется очищать швы от шлака;

- высокая производительность и степень концентрации тепла источника позволяют значительно сократить зону структурных превращений;

- незначительное взаимодействие металла шва с кислородом и азотом воздуха;

- простота наблюдения за процессом сварки;

- возможность механизации и автоматизации процессов.

Иногда применяют двойную защиту сварочной дуги(комбинированную). Надежность защиты зоны сварочной дуги зависит от тепло физических свойств и расхода газа, а также от конструктивных особенностей горелки и режима сварки. Подаваемые в зону сварочной дуги защитные газы влияют на устойчивость дугового разряда, расплавление электродного металла и характер его переноса. Размер капель электродного металла уменьшается с увеличением сварочного тока, а увеличение глубины проплавления с увеличением сварочного тока связано с более интенсивным вытеснением жидкого металла из-под электрода вследствие давления сварочной дуги.

При сварке плавящимся электродом дуга горит между изделием и расплавляемой сварочной проволокой, подаваемой в зону сварки. По сварке не плавящимся электродом (вольфрамовые прутки) сварочная дуга может быть прямого или косвенного действия. Разновидностью сварочной дуги косвенного действия может быть дуга, горящая между вольфрамом, и беспрерывно подаваемой в зону дуги сварочной проволокой.

Защитное свойство струи инертного газа зависит от чистоты газа, параметров струи и режима сварки. Одним из наглядных способов оценки защитных свойств является определение диаметра зоны катодного распыления при возбуждении дуги переменного тока между вольфрамовым электродом и свариваемым металлом. В период, когда катодом является свариваемый металл, происходит вырывание частиц металла с поверхности сварочной ванны и соседних зон относительно холодного металла.

Степень катодного распыления зависит главным образом от массы положительных ионов, которые в процессе сварки бомбардируют катод.Например, в среде аргона наблюдается более интенсивное катодное распыление, чем в среде гелия. По убывающей склонности к катодному распылению металлы располагают в следующем порядке: Мg, Аl, Si, Zn, W, Fe, Ni, Рt, Сu, Вi, Sn, Sb, Рb, Аg, Cd.

Сварочную дугу в защитных газах можно классифицировать последующим основным признакам: применяемому для защиты зоны сварки газу — активному или нейтральному;

- способу защиты зоны сварки — одиночным газом, смесью газов или комбинированным;

- применяемому для сварки электроду — плавящемуся или не плавящемуся;

- применяемому току — постоянному или переменному.

Перечень способов сварки и наплавки

|

РД (111) |

— Ручная дуговая сварка покрытыми электродами. |

|

РДН (111) |

— Ручная дуговая наплавка покрытыми электродами. |

|

РАД (141) |

— Ручная аргонодуговая сварка неплавящимся электродом. |

|

РАДН (141) |

— Ручная аргонодуговая наплавка. |

|

МП (135) |

— Механизированная сварка плавящимся электродом в среде активных газов и смесях. |

|

МПН (135) |

— Механизированная наплавка плавящимся электродом в среде активных газов и смесях. |

|

МАДП (131) |

— Механизированная аргонодуговая сварка плавящимся электродом. |

|

МАДПН (131) |

— Механизированная аргонодуговая наплавка плавящимся электродом. |

|

МПГ (136) |

— Механизированная сварка порошковой проволокой в среде активных газов и смесях. |

|

МПГН (136) |

— Механизированная наплавка порошковой проволокой в среде активных газов и смесях. |

|

МПИ (137) |

— Механизированная сварка порошковой проволокой в среде инертных газов и смесях. |

|

МПИН (137) |

— Механизированная наплавка порошковой проволокой в среде инертных газов и смесях. |

|

МПС (114) |

— Механизированная сварка самозащитной порошковой проволокой. |

|

МПСН (114) |

— Механизированная наплавка самозащитной порошковой проволокой. |

|

МЛСН (114) |

— Механизированная наплавка самозащитной порошковой лентой. |

|

МСОД (11З) |

— Механизированная сварка открытой дугой легированной проволокой. |

|

МФ (121) |

— Механизированная сварка под флюсом. |

|

МДС (781) |

— Механизированная дуговая приварка шпилек (стержней). |

|

МКС (782) |

— Механизированная контактная приварка шпилек (стержней). |

|

АФ (12) |

— Автоматическая сварка под флюсом. |

|

АФПН (12) |

— Автоматическая наплавка проволочным электродом под флюсом. |

|

АФЛН (12) |

— Автоматическая наплавка ленточным электродом под флюсом. |

|

АФДС (782) |

— Автоматическая дуговая приварка под флюсом шпилек (стержней). |

|

ААД (141) |

— Автоматическая аргонодуговая сварка неплавящимся электродом. |

|

ААДН (141) |

— Автоматическая аргонодуговая наплавка неплавящимся электродом. |

|

ААДП (131) |

— Автоматическая аргонодуговая сварка плавящимся электродом. |

|

ААДПН (131) |

— Автоматическая аргонодуговая наплавка плавящимся электродом. |

|

АПГ (135) |

— Автоматическая сварка плавящимся электродом в среде активных газов и смесях. |

|

АПГН (135) |

— Автоматическая наплавка плавящимся электродом в среде активных газов и смесях. |

|

АППГ (136) |

— Автоматическая сварка порошковой проволокой в среде активных газов и смесях. |

|

АППГН (136) |

— Автоматическая наплавка порошковой проволокой в среде активных газов и смесях. |

|

АПИ (137) |

— Автоматическая сварка порошковой проволокой в среде инертных газов и смесях. |

|

АПИН (137) |

— Автоматическая наплавка порошковой проволокой в среде инертных газов и смесях. |

|

АПС (114) |

— Автоматическая сварка самозащитной порошковой проволокой. |

|

АПСН (114) |

— Автоматическая наплавка самозащитной порошковой проволокой. |

|

АЛСН (114) |

— Автоматическая наплавка самозащитной порошковой лентой. |

|

П (15) |

— Плазменная сварка. |

|

ППН (15) |

— Плазменная наплавка проволокой сплошного сечения. |

|

ПНП (15) |

— Плазменная наплавка порошком. |

|

ЭШ (72) |

— Электрошлаковая сварка. |

|

ЭЛ (76) |

— Электронно-лучевая сварка. |

|

Г (3) |

— Газовая сварка. |

|

ГН (3) |

— Газовая наплавка. |

|

КТС (21) |

— Контактная точечная сварка. |

|

КСС (25) |

— Контактная стыковая сварка сопротивлением. |

|

КСО (24) |

— Контактная стыковая сварка оплавлением. |

|

ВЧС (291) |

— Высокочастотная сварка. |

|

ИН |

— Наплавка с индукционным нагревом. |

|

Т (71) |

— Термитная сварка. |

|

К (43) |

— Кузнечная сварка. |

|

ПАК (91) |

— Пайка. |

|

Л (52) |

— Лазерная сварка. |