Содержание

Устройство и принцип действия инверторных источников питания для сварки

Так, как же работает инверторный источник питания, в чем суть его принципиального отличия от традиционных источников питания сварочной дуги?

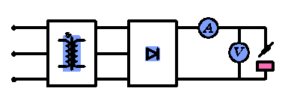

Рис. 1. Принципиальная схема классического сварочного выпрямителя

В отличие от выпрямителей так называемого классического типа (Рис. 1), в которых происходит выпрямление переменного тока, уже имеющего параметры (напряжение и ток), у инверторных выпрямителей выпрямляется непосредственно сетевой ток.

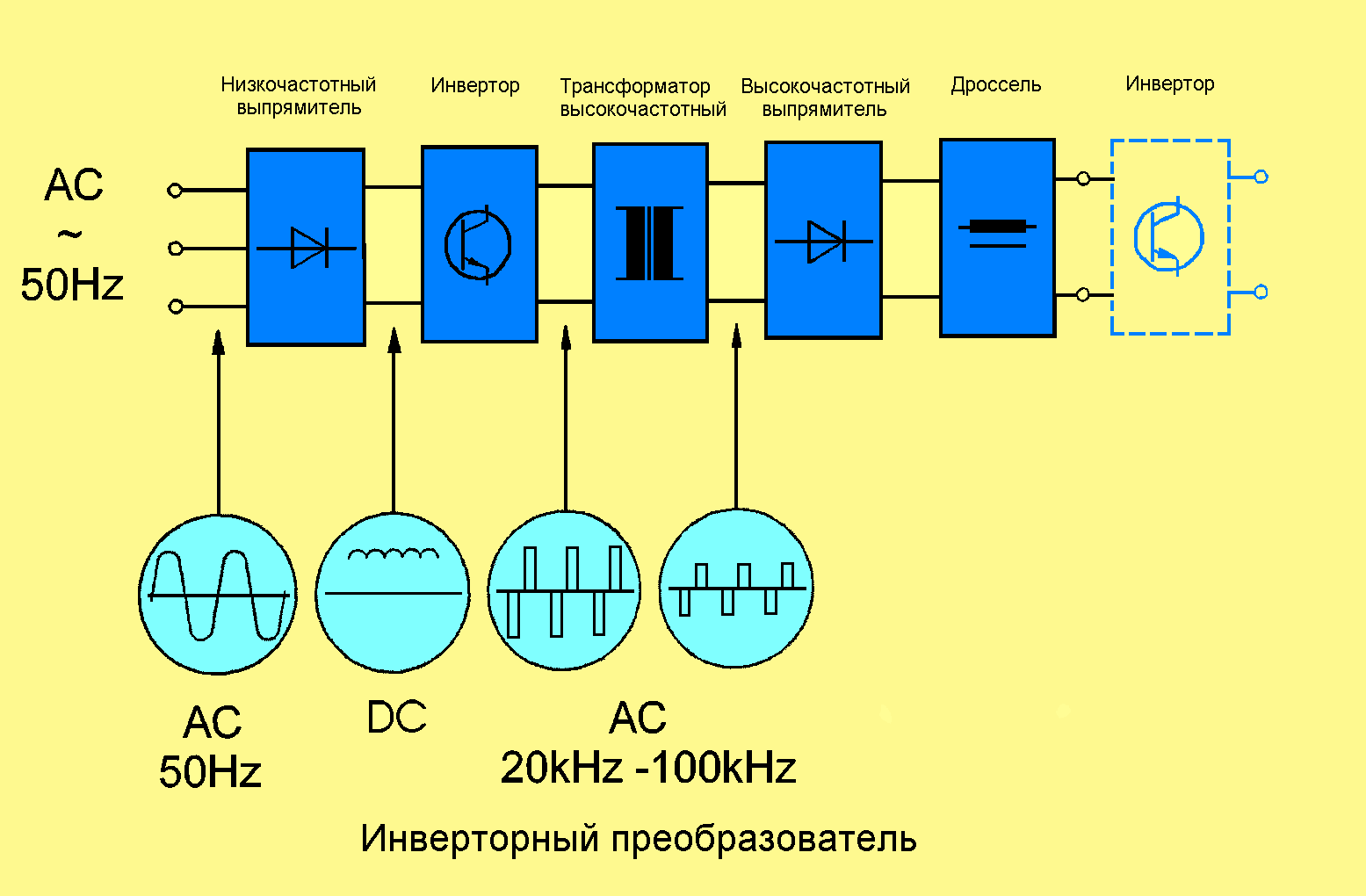

Рис. 2. Схема инверторного преобразователя

Наглядно работу сварочного инвертора можно представить по схеме инверторного преобразователя (Рис. 2):

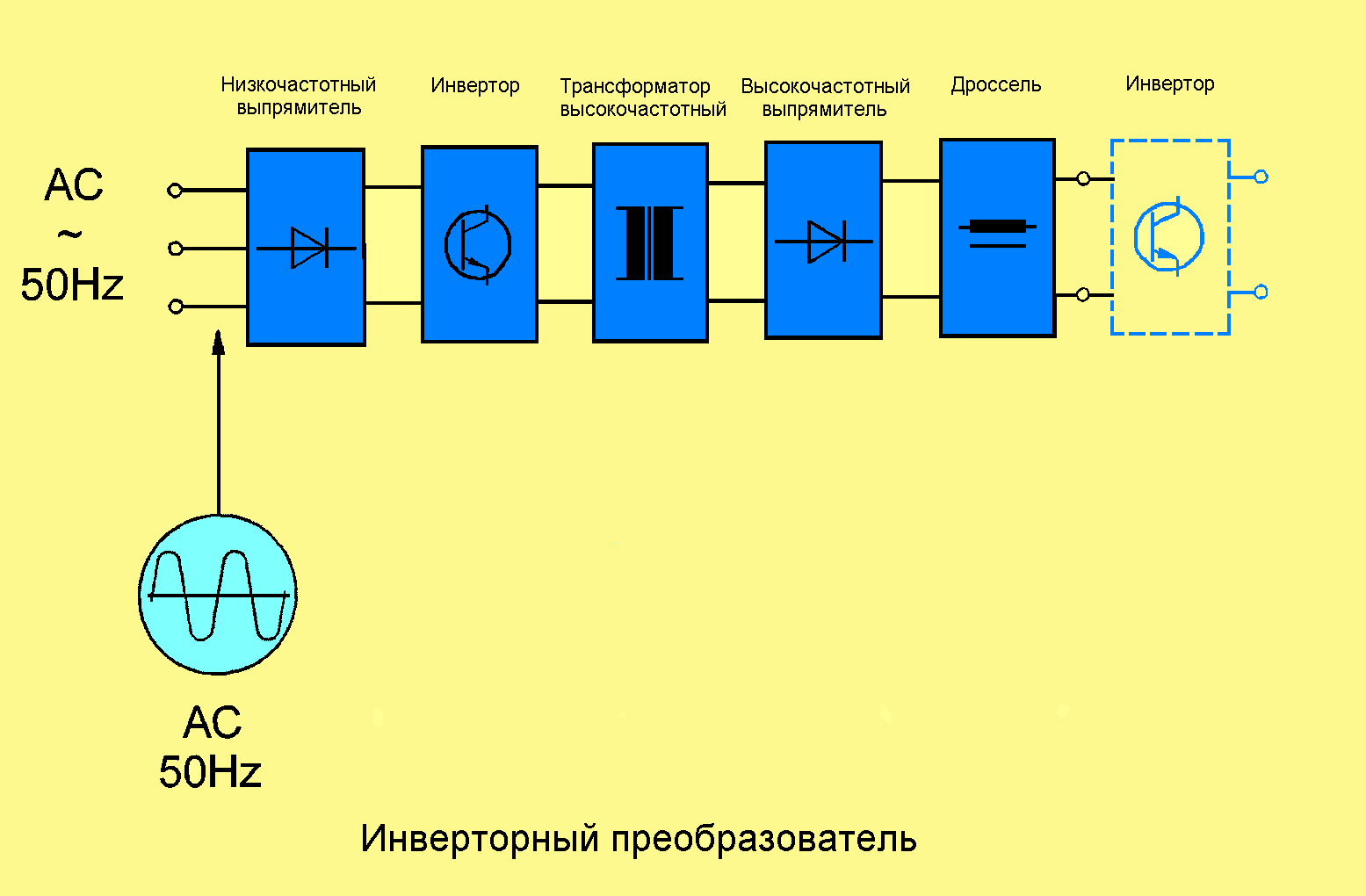

Рис. 2.1. Схема инверторного преобразователя. (Переменный ток промышленной частоты)

1.Переменный ток промышленной частоты 50 Гц (Рис. 2.1) поступает на низкочастотный выпрямитель, где преобразуется в постоянный (Рис. 2.2).

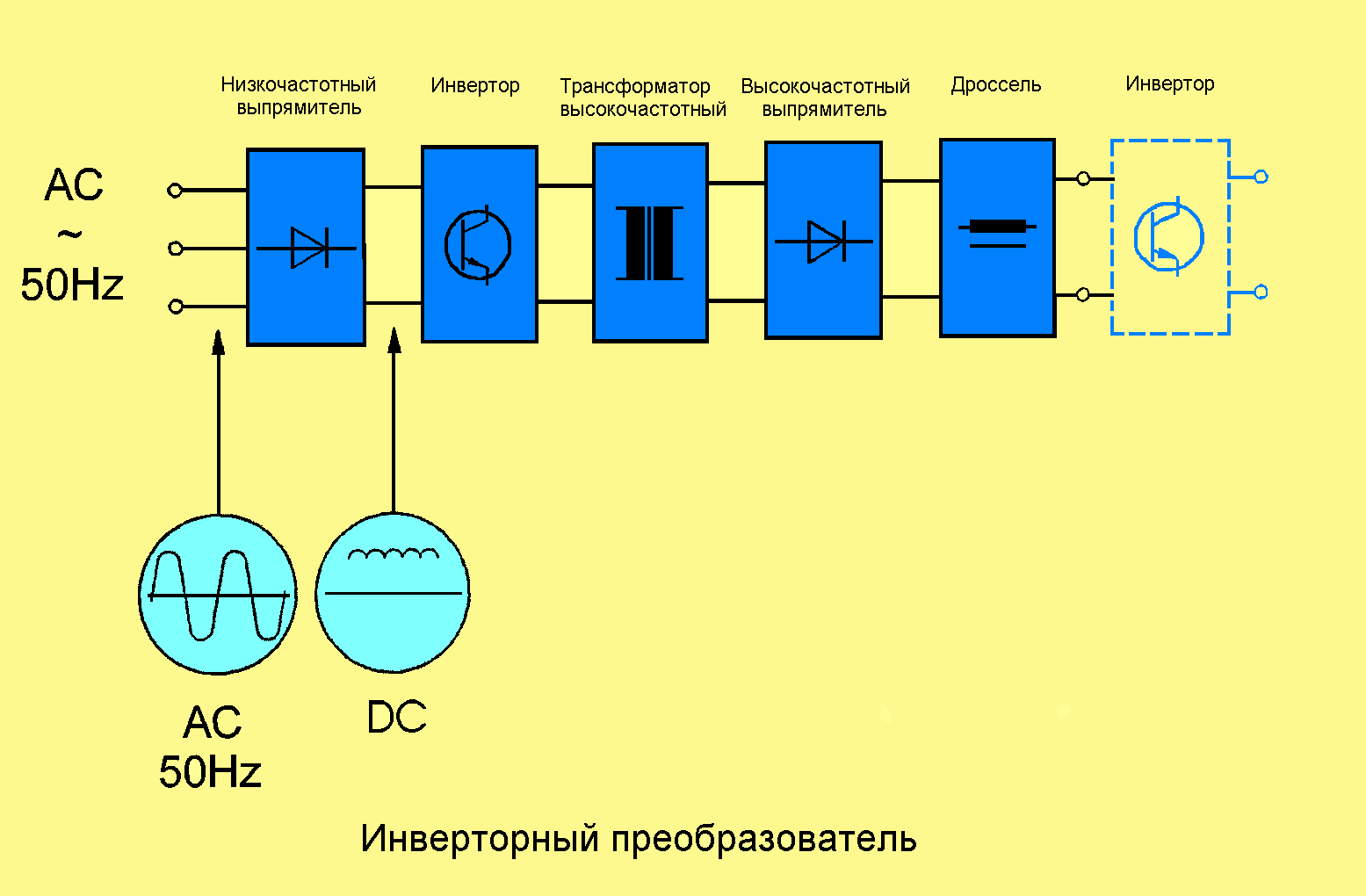

Рис. 2.2. Схема инверторного преобразователя. (Переменный ток преобразуется в постоянный)

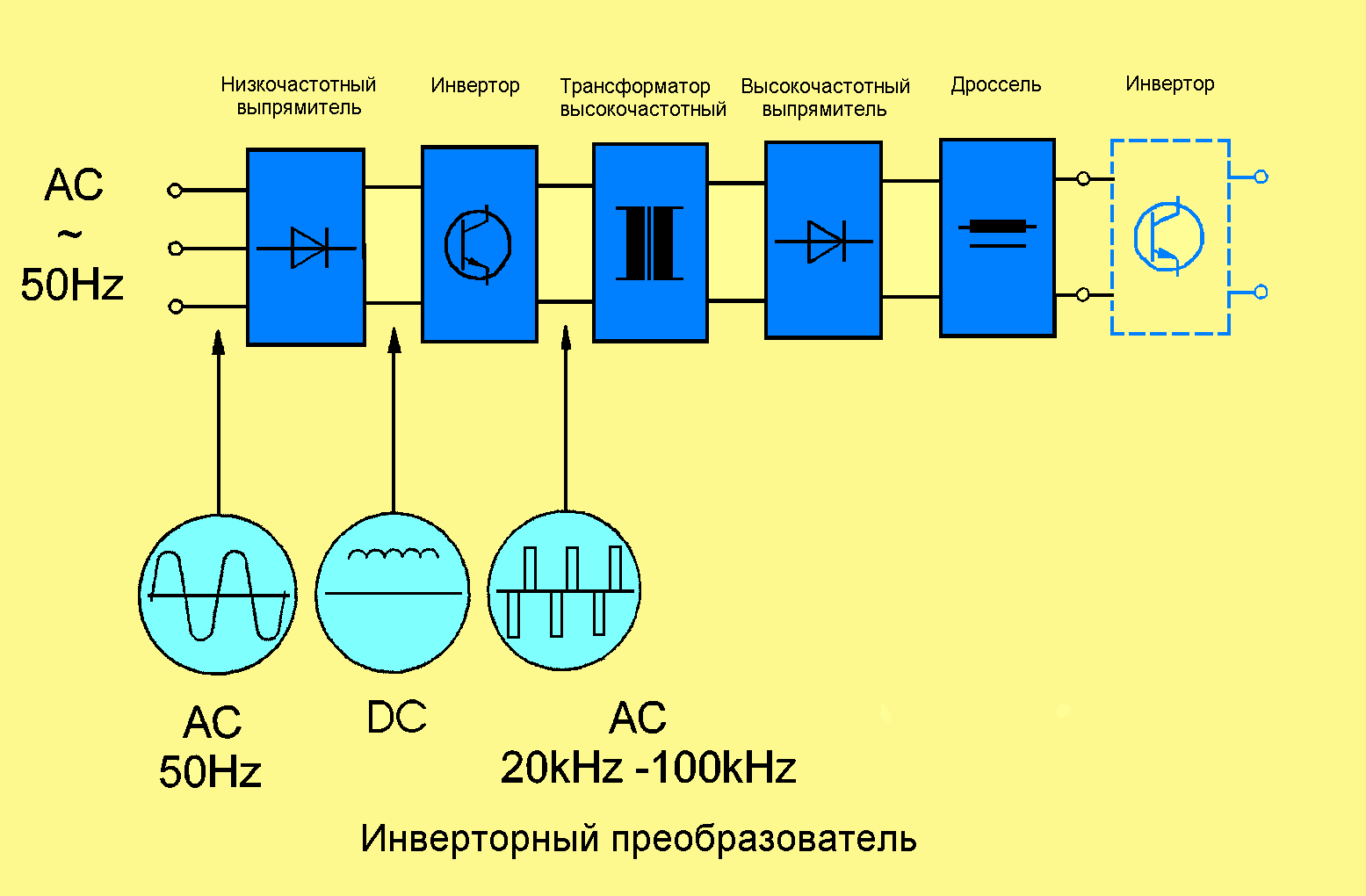

2. Полученный постоянный ток принудительно инвертируется (преобразуется) коммутированным инвертором в переменный, но уже частоты,

на несколько порядков выше промышленной, от 20 до 100 кГц (Рис. 2.3).

Рис. 2.3. Схема инверторного преобразователя. (Постоянный ток инвертируется в переменный высокой частоты)

3. После чего ток высокой частоты поступает в высокочастотный трансформатор, где достигаются величины, необходимые для выполнения сварки.

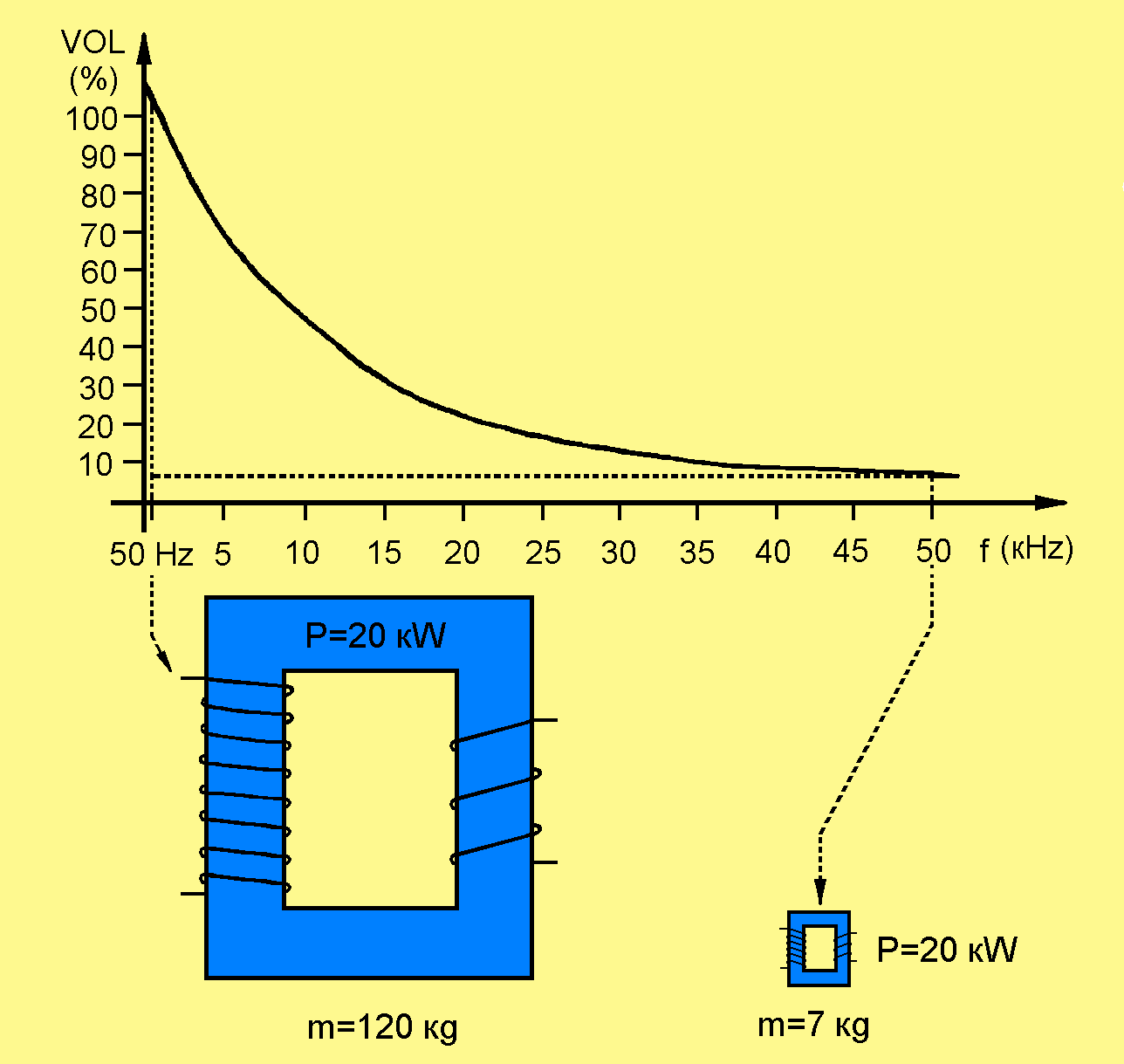

Высокочастотный трансформатор имеет малые габариты и массу по сравнению с традиционными сварочными трансформаторами. Масса высокочастотного трансформатора невелика (изготовлен из феррита), по отношению к частоте 50Гц в 7-10 раз меньше. График объема массы трансформатора от частоты наглядно характеризует эту зависимость (Рис. 4).

Следует заметить, что и количество витков обмотки иное, т.е. на вторичной обмотке может быть примерно может быть 5-8 витков, что в свою очередь снижает металлоемкость.

Рис. 4. График объема массы трансформатора в зависимости от частоты тока

Из графика видно, что при увеличении частоты тока масса трансформатора уменьшается по экспоненте и при этом его характеристики остаются прежними.

Если традиционный источник питания сварочной дуги, например выпрямитель ВД-306, имеет массу около 140 кг, то инверторный источник питания сварочной дуги с аналогичными сварочными параметрами будет иметь массу от 12 до 20 кг.

Если традиционный источник питания сварочной дуги, например выпрямитель ВД-306, имеет массу около 140 кг, то инверторный источник питания сварочной дуги с аналогичными сварочными параметрами будет иметь массу от 12 до 20 кг.

Рис. 6.Выпрямитель сварочный ВД-306 А У3, инверторы PICO 180, PICO230.

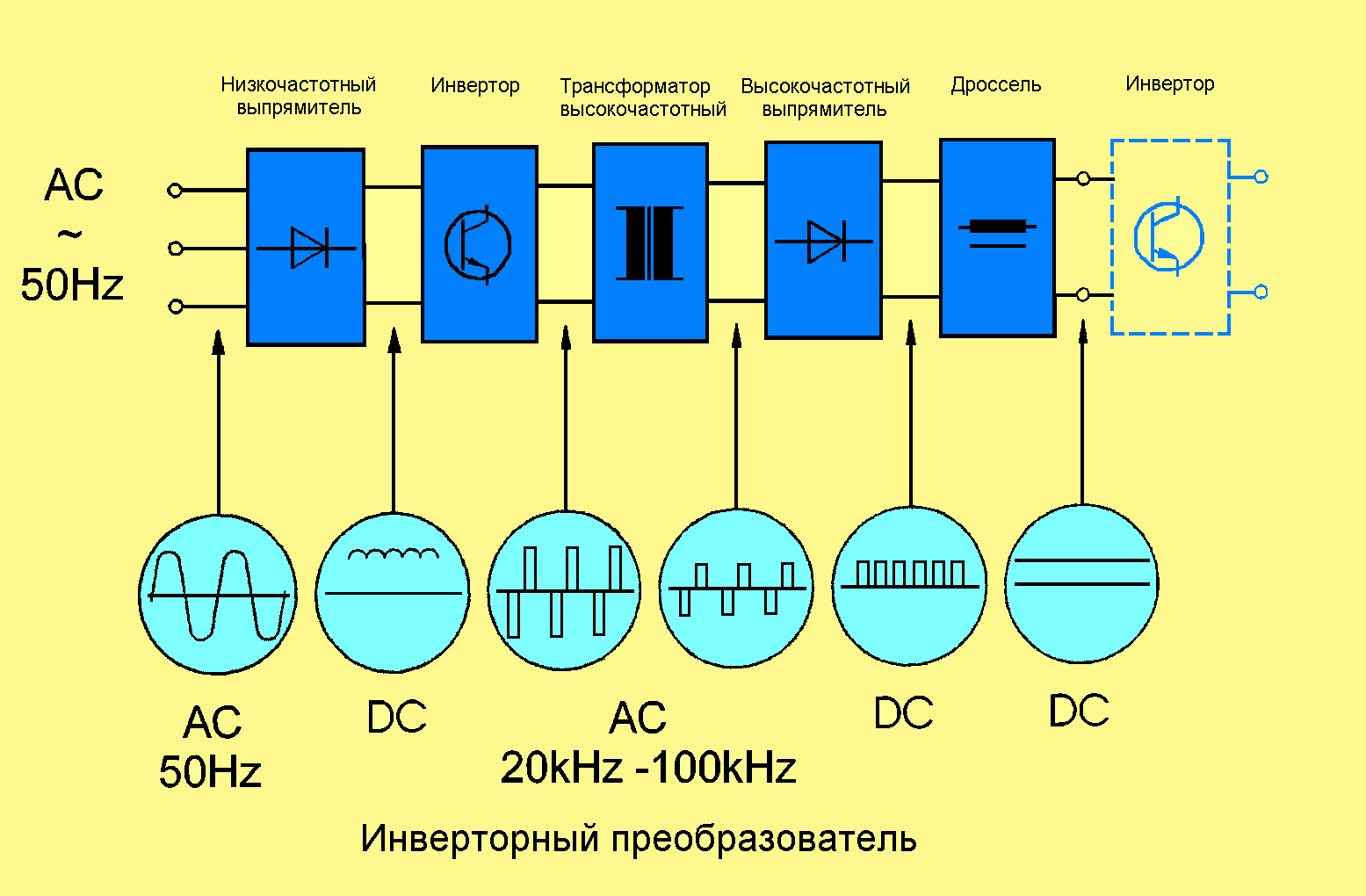

4. Далее по схеме, переменный ток высокой частоты поступает в высокочастотный выпрямитель, где происходит его преобразование в постоянный.

Рис. 7.4. Схема инверторного преобразователя. (Переменный высокочастотный ток поступает в высокочастотный выпрямитель)

5. Пройдя через высокочастотный дроссель, сглаженный от пульсаций, выпрямленный ток поступает на сварочную дугу (Рис. 7.5.), которая используется для сварки. При изготовлении, монтаже и ремонте объектов, подконтрольных Ростехнадзору, используется постоянный ток прямой или обратной полярности.

Рис.7.5. Схема инверторного преобразователя (Выпрямленный ток высокой частоты, сглаженный от пульсаций, поступает на сварочную дугу)

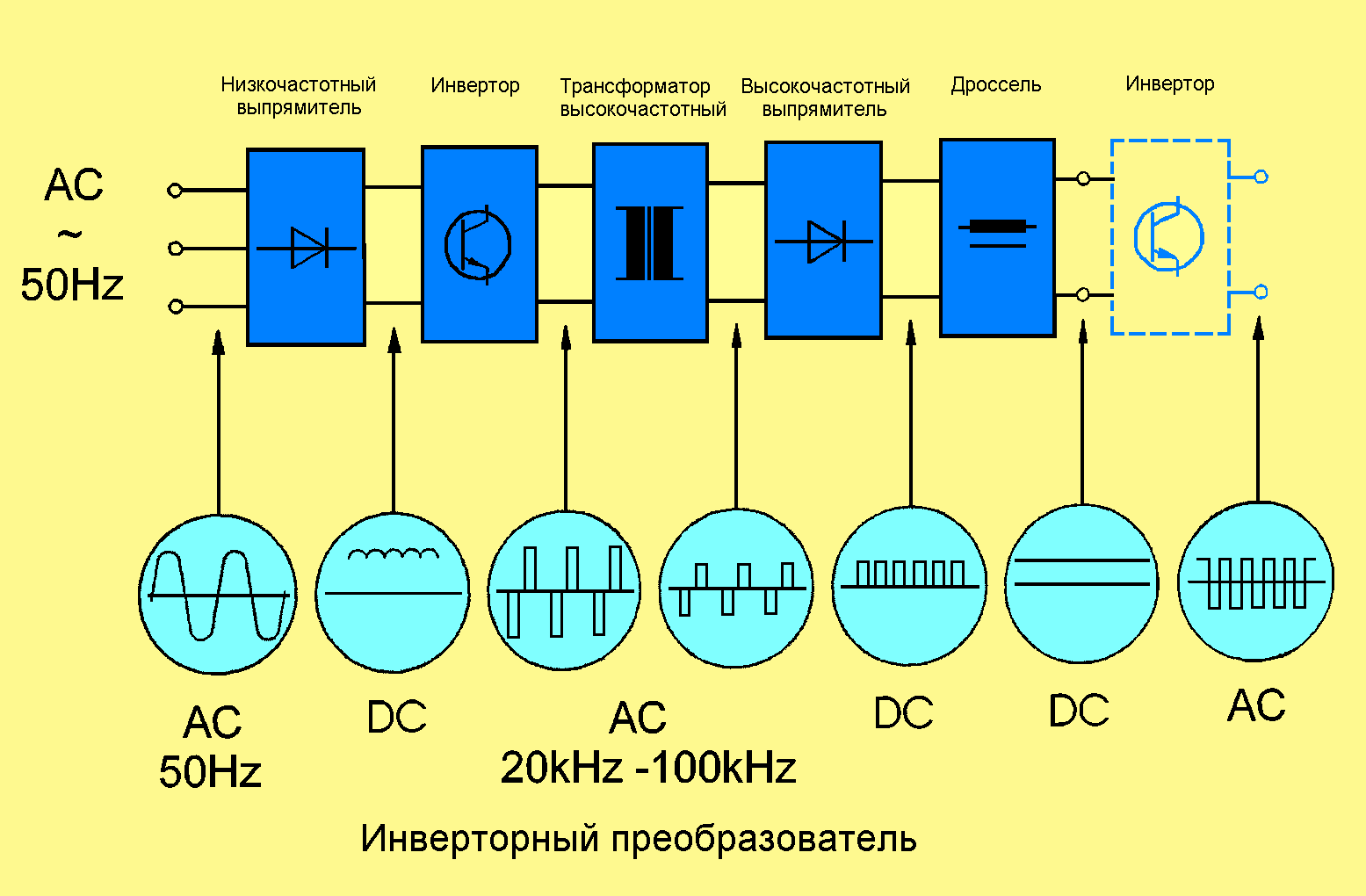

6. В ином случае, если необходимо использовать переменный ток для сварки цветных металлов (алюминий, магний) и их сплавов, то, при переключении режима, выпрямленный сварочный ток поступает на инверторный преобразователь. Инвертор, в свою очередь, формирует постоянный сварочный ток в переменный (Рис. 7.6.), который в дальнейшем используется для сварки цветных металлов и их сплавов. Здесь можно регулировать форму, амплитуду и частоту сварочного тока. Инверторный преобразователь также предусматривает импульсный режим, для сварки сталей малой толщины (менее 1 мм) и цветных сталей и сплавов. В импульсном режиме возможна регулировка: частоты, амплитуды, формы и продолжительности импульса.

6. В ином случае, если необходимо использовать переменный ток для сварки цветных металлов (алюминий, магний) и их сплавов, то, при переключении режима, выпрямленный сварочный ток поступает на инверторный преобразователь. Инвертор, в свою очередь, формирует постоянный сварочный ток в переменный (Рис. 7.6.), который в дальнейшем используется для сварки цветных металлов и их сплавов. Здесь можно регулировать форму, амплитуду и частоту сварочного тока. Инверторный преобразователь также предусматривает импульсный режим, для сварки сталей малой толщины (менее 1 мм) и цветных сталей и сплавов. В импульсном режиме возможна регулировка: частоты, амплитуды, формы и продолжительности импульса.

Рис. 7.6. Схема инверторного преобразователя (При переключении режима высокочастотный постоянный ток преобразуется в высокочастотный переменный)

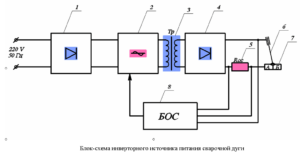

Для закрепления принципа действия инверторного источника питания рассмотрим блок-схему (Рис. 7):

Рис. 7. Блок-схема инверторного источника питания

1 – низкочастотный выпрямитель; 2- инвертор;

3 – высокочастотный трансформатор; 4 – высокочастотный выпрямитель;

5 – сопротивление обратной связи; 6 – электрод; 7 – свариваемое изделие;

8 – блок обработки сигналов.

Работает источник следующим образом. Сетевое напряжение поступает на низкочастотный выпрямитель 1. Постоянное напряжение с выпрямителя 1 поступает на инвертор 2, который выпрямленное напряжение преобразует в высокочастотное (50÷100 кГц). Трансформатор 3 снижает напряжение до безопасных значений для работы сварщика. Со вторичной обмотки трансформатора 3 выпрямитель 4 подает сварочный ток в нагрузочную цепь через сопротивление 5 для обеспечения обратной связи через блок обработки сигналов 8. Трансформатор 3 — высокочастотный. На вторичной обмотке всего несколько витков. Именно он дает значительное снижение веса источника.

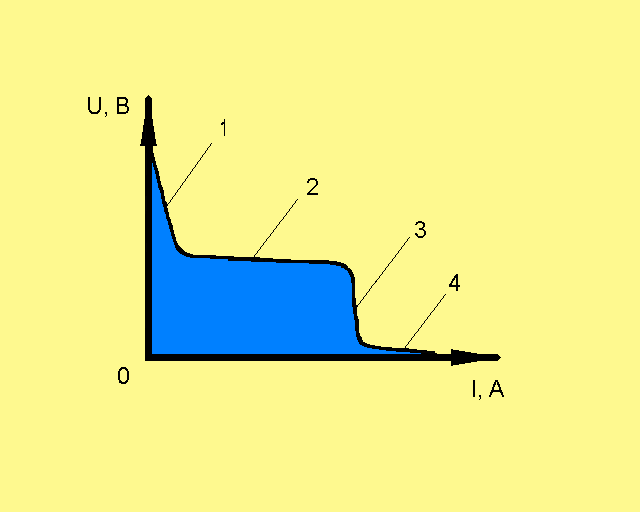

Внешняя вольтамперная характеристика инверторного источника питания

Внешняя вольтамперная характеристика инверторного источника питания (Рис.8) формируется путем введения обратных связей по току и напряжению

через блок обратных связей.

Рис. 8. Внешняя вольтамперная характеристика инверторного источника питания

Вольтамперная характеристика делится на несколько характерных участков:

- Участок 1: обеспечивает высокое напряжение холостого хода, что способствует стабильному зажиганию дуги;

- Участок 2: позволяет вести механизированную сварку в среде защитных газов;

- Участок 3 (падающий): реализует процесс сварки покрытым электродом или неплавящимся электродом в аргоне;

- Участок 4: обеспечивает наброс тока короткого замыкания, что исключает «примерзание» электрода при окончании сварки и заварке кратера, а в момент начала сварки происходит моментальное расплавление сварочной ванны в изделии и осуществляется его провар (стартовый ток).

Преимуществом инверторных источников питания сварочной дуги является то, что его можно приблизить непосредственно к рабочему месту сварщика, что сокращает длину сварочных кабелей и исключает из схемы балластные реостаты, хотя и увеличивает длину питающего сетевого провода. Для того чтобы обезопасить сварщика от поражения электрическим током, введено ограничение напряжения холостого хода до 12 В для работы в особо опасных условиях. Сварочный аппарат укомплектовывается устройством защитного отключения (УЗО), вследствие чего распределительная система энергоснабжения становится абсолютно безопасной даже при повреждениях сетевого провода.

Достоинства профессиональных инверторных источников питания

Инверторные источники питания сварочной дуги имеют:

- высокий КПД – 85-95 %;

- идеальный коэффициент мощности – 0.99;

- плавная регулировка сварочного режима в широком диапазоне токов и напряжений;

- продолжительность нагрузки источников питания в рабочем диапазоне режимов сварки – до 100%;

- дистанционное управление источником;

- минимальные потери электрической энергии в сварочных кабелях и соединительных элементах;

- стабильная работа при изменении напряжения трехфазной сети от –25% до +20% и от – 40% до + 20% при изменении напряжения однофазной сети;

- удобство переноски и доставки источника к месту сварки;

- небольшие габариты и масса;

- высокий уровень электробезопасности.

Технологические преимущества

Инверторные источники питания имеют следующие преимущества по отношению к традиционным:

- сварка покрытыми электродами любых марок;

- универсальность внешней статической характеристики, обеспечивает ручную дуговую сварку покрытым электродом, неплавящимся – в среде аргона, механизированную плавящимся электродом в защитных газах;

- стабильность зажигания дуги за счет высокого напряжения холостого хода и осциллятора;

- возможность сварки короткой дугой уменьшает энергопотери и улучшает качество сварного соединения благодаря уменьшению зоны термического влияния, т.е. можно задать определенную длину дуги и, если при сварке покрытым электродом дуга непроизвольно увеличится, то источник питания дуги автоматически отключит ток, обеспечив защиту сварного шва в зоне обрыва дуги;

- наличие регулируемого стартового сварочного тока обеспечивает провар корня шва в первоначальный момент, когда может возникнуть дефект, т.е. в момент возбуждения дуги можно задать стартовый сварочный ток по величине, большей относительно рабочего от 0% до 200% и продолжительностью от 0,1 с до 5,0 с;

- устройство форсажа дуги повышает сварочный ток в момент, близкий к приварке электрода к изделию, тем самым, предотвращая залипание («примерзание») электрода при ведении процесса. Если, несмотря на наличие устройства форсажа дуги, электрод приваривается к изделию, то аппарат автоматически, в течение 1 сек, переключается на минимальный ток, благодаря чему исключается прокаливание электрода(Antistick);

- наличие регулировки частоты сварочного тока увеличивает стабилизацию сварочной дуги. При увеличении частоты тока увеличивается эффект очистки. Ток высокой частоты позволяет хорошо сваривать и очищать очень тонкие листы (менее 1мм), алюминий и его сплавы или загрязненные изделия;

- обеспечение минимального разбрызгивания при сварке;

- сварка трудно свариваемых сталей и сплавов;

- баланс полуволн сварочного тока при сварке алюминия и его сплавов позволяет плавно регулировать эффект очистки и глубину проплавления.

Все выше перечисленные преимущества инверторных источников питания сварочной дуги открывают новые перспективы организации сварочного производства, которые дают значительное повышение его эффективности и качества.

Функции инверторного источника питания

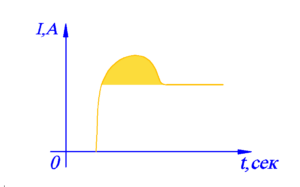

Рассмотрим основные функции инверторного источника сварочного тока (Рис.9) при сварке металлическим покрытым электродом.

- Горячий старт – автоматическое предоставление дополнительной энергии в момент пуска.

Рис. 9. Горячий старт

Ток горячего старта пропорционален основному сварочному току 0-200%. Горячий старт (Рис. 9) регулируется не только по амплитуде, но и по времени продолжительностью от 0,1 с до 5,0 с.

Горячий старт обеспечивает лёгкое возбуждение дуги и уверенное проплавление при начальном зажигании на корневом слое.

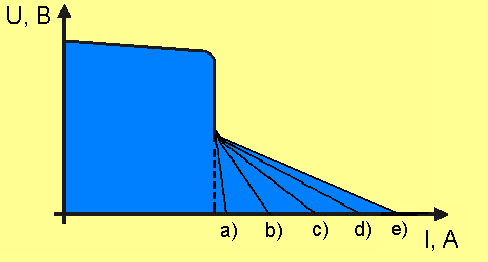

2. Форсаж дуги – амплитудное колебание силы сварочного тока при появлении тока короткого замыкания.

а) рутиловый b) рутиловый, основной с) основной d) рутиловый, целлюлозный е) целлюлозный

Рис. 10. Выбор степени форсирования дуги по виду покрытия электрода

Форсаж дуги предотвращает «примерзание» электрода к изделию при уменьшении длины дуги (близкой к короткому замыканию). Степень форсирования дуги (Рис. 10) определяется видом покрытия электродов (рутиловое, основное, целлюлозное и др.).

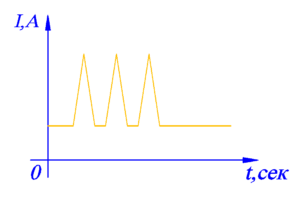

Рис. 11. Форсаж дуги

Форсаж дуги обеспечивается по системе обратных связей, при этом источник сварочного тока выдаёт дополнительную энергию, которая формируется либо за счет перехода на другую характеристику, либо за счет получения серии мощных коротких импульсов (Рис. 11), которые предотвращают короткое замыкание электрода на деталь.

- Исключение прокаливания электрода – автоматический сброс силы сварочного тока до минимума (5-10А).

Рис.11. Исключение прокаливания электрода

При замыкании электрода на изделие, если недостаточна величина сварочного тока или неправильно выбран форсаж дуги, происходит прокаливание электрода. Прокаливание электрода приводит к разрушению обмазки электрода, следовательно, и к снижению качества сварного шва.

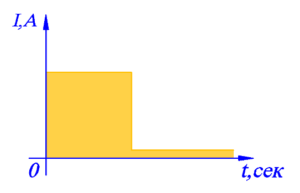

Устройство включается автоматически примерно через 1 секунду и сбрасывает величину тока до минимума (5-10А), тем самым, исключая прокаливание электрода (Рис. 12).

4. Ограничение напряжения холостого хода – снижение напряжения холостого хода источника питания сварочной дуги до 12 В при работе в особо опасных условиях.

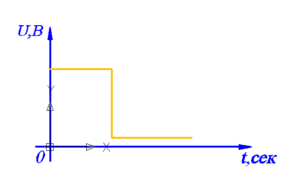

Рис. 12. Ограничение напряжения холостого хода

Источник питания сварочного тока согласно п.13 ГОСТ Р МЭК 60974-1-2004 при выполнении сварочных работ в особо опасных условиях должен обеспечивать автоматическое ограничение напряжения холостого хода до 12 В Рис. 12).

Однако на холодном металле зажечь дугу при напряжении 12 В сложно. При работе на инверторном источнике питания требуется навык: дугу следует зажигать двойным касанием электрода.

Основные функции инверторного источника питания, предназначенного для сварки неплавящимся электродом в инертных газах

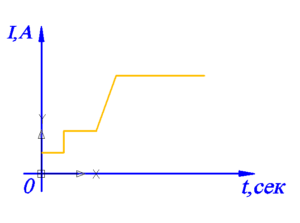

1. Плавное нарастание сварочного тока – повышение сварочного тока до установленного значения и регулируемое по времени.

Рис. 13. Нарастание тока

Плавное нарастание сварочного тока (Рис. 13) обеспечивает плавный нагрев вольфрамового электрода, что не приводит к разрушению электрода в момент зажигания и попадания в сварное соединение (металлическое включение – недопустимый дефект сварного соединения).

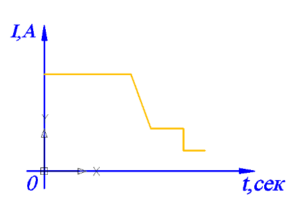

2. Плавное понижение сварочного тока – понижение сварочного тока до нуля при окончании сварки.

Рис. 14. Понижение тока

Плавное понижение сварочного тока (Рис. 14) используется для обеспечения заварки кратера и исключения дефектов (трещины, раковины) при окончании процесса сварки.

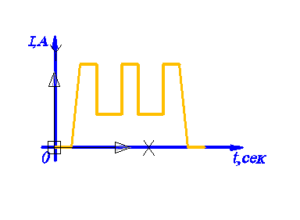

3. Импульсно-дуговая сварка – сварка, при которой дугу питают импульсами по заданной программе.

Рис. 15. Низкочастотная импульсная сварка

Импульсно-дуговая сварка (Рис. 15) позволяет регулировать теплоснабжение в сварной шов, уменьшая нагрев металла, деформацию, улучшая структуру сварного соединения.

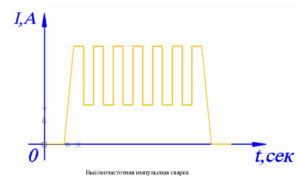

Высокочастотная импульсная обеспечивает сварку особо тонких материалов (Рис. 16).

Рис. 16. Высокочастотная импульсная сварка

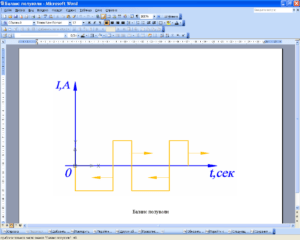

4. Двухуровневая сварка – изменение величины сварочного тока в процессе сварки.

Рис. 17. Двухуровневая сварка

Функция «двухуровневая сварка» (Рис.17) позволяет сварщику оперативно вмешиваться в процесс сварки, изменяя величину тока, т.е. меняя тепловложение в сварной шов в зависимости от поведения сварочной ванны.

5. Бесконтактное высокочастотное зажигание дуги осуществляет высоко-вольтный высокочастотный разряд, сформированный блоком возбуждения дуги – осциллятором. Бесконтактное возбуждение дуги гарантирует отсутствие вольфрама в сварном соединении в начале шва и стабильное зажигание дуги.

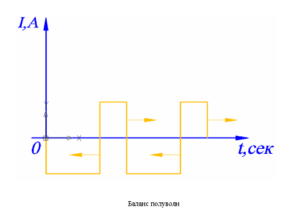

6. Баланс полуволн сварочного тока – увеличение длительности положительных полуволн или отрицательных полуволн.

Рис. 19. Баланс полуволн.

Баланс полуволн (Рис. 19) сварочного тока выполняется в диапазоне ±30%.

Увеличение длительности положительных полуволн приводит к:

— увеличению чистящего эффекта;

— повышению температуры вольфрамового электрода;

— увеличению округления конца вольфрамового электрода;

— увеличению ширины сварного шва, уменьшению глубины проплавления.

Увеличение длительности отрицательных полуволн приводит к :

— сужению сварного шва, более глубокому проплавлению ;

— уменьшению чистящего эффекта;

— понижению температуры вольфрамового электрода;

— уменьшению округления конца вольфрамового электрода.

Техническое обслуживание и уход

Инверторные сварочные аппараты при нормальных условиях работы почти не нуждаются в техническом обслуживании и требуют минимального ухода. Однако для обеспечения безупречного функционирования сварочного аппарата необходимо выполнять некоторые работы. К ним относятся периодические чистки и проверки, периодичность которых зависит от степени загрязнения окружающего воздуха и длительности эксплуатации сварочного аппарата.

Чистка, проверка и ремонт сварочных аппаратов должны выполняться только квалифицированным, аттестованным в установленном порядке персоналом.

Если результаты одной из перечисленных проверок окажутся отрицательными, то аппарат запрещается эксплуатировать до тех пор, пока неисправность не будет произведена повторная проверка.

Чистка

Для проведения чистки аппарат необходимо надежно отсоединить от сети. ВЫНУТЬ СЕТЕВУЮ ВИЛКУ!

(Отключение с помощью выключателя или путем вывинчивания предохранителя не обеспечивает достаточно надежного отсоединения от сети).

Выждать 2 (две) минуты, пока не разрядятся внутренние конденсаторы. Снять крышку корпуса.

Обслуживание отдельных узлов производится следующим образом:

- Источник тока: если в источнике тока скопилось значительное количество пыли, то ее следует выдуть сжатым воздухом, не содержащим масла и воды.

- Электронный блок: печатные платы с электронными компонентами нельзя обдувать струей сжатого воздуха. Их следует очищать с помощью пылесоса.

Периодические проверки

Рекомендуется проводить ежеквартальные и ежегодные проверки. Ежегодную проверку следует проводить также после каждого ремонта. Последовательность проверок:

Ежеквартальная проверка:

- Визуальная проверка состояния

- Измерение сопротивления контура заземления

Ежегодная проверка:

- Визуальная проверка состояния

- Измерение сопротивления контура заземления

- Измерение сопротивления изоляции после внутренней чистки источника сварочного тока

- Измерение напряжения холостого хода

- Проверка функционирования сварочного аппарата

Визуальная проверка состояния

Аппарат визуально проверяется на отсутствие внешних дефектов (без открывания аппарата). При этом, необходимо обратить внимание на следующие:

Должны отсутствовать внешние дефекты сетевой вилки и сетевого кабеля, например, дефекты изоляции, следы подгорания или сдавливания.

- Должны отсутствовать дефекты устройств, защищающих сетевой кабель от чрезмерного изгиба и натяжения, а также дефекты сетевого выключателя.

- Должны отсутствовать дефекты сварочных кабелей, системы шлангов, контактных соединений, горелки.

- Должны отсутствовать признаки перегрузки и неквалифицированного применения.

- Должны отсутствовать повреждения опорных элементов и корпуса.

- Должны отсутствовать признаки недопустимого вмешательства и изменений конструкции.

- Табличка с номинальными данными и знак, предупреждающий об опасности, должны находиться на своих местах и легко читаться.

Измерение сопротивления контура заземления

Измерение производится между заземляющим контактом сетевой вилки и металлическими деталями, к которым можно прикоснуться, например, винтами корпуса. Во время измерения сетевой кабель аппарата следует подвигать по всей длине, особенно вблизи мест соединения. Величина сопротивления должна быть < 0,01 Ом. Измерительный ток должен составлять не менее 200 мА.

Измерение сопротивления изоляции и напряжения холостого хода выполняет электроперсонал, имеющий право допуска на выполнение данных работ.

Ремонт

Ремонт и техническое обслуживание должны осуществляться только квалифицированным персоналом.

По всем вопросам технического обслуживания следует обращаться в специализированное торговое предприятие, в котором был приобретен аппарат.

Для замены должны использоваться только фирменные запасные детали.